7 ứng dụng quan trọng của buồng chân không mọi nhà sản xuất nên biết

Các nhà sản xuất trong nhiều ngành công nghiệp thường sẽ sử dụng buồng chân không trong các giai đoạn khác nhau của quá trình sản xuất và phát triển sản phẩm của họ. Kích thước của buồng chân không thường dựa trên ứng dụng và có thể khác nhau rất nhiều, từ các buồng để bàn nhỏ hơn được sử dụng để kiểm tra các bộ phận và vật thể thu nhỏ, đến các buồng lớn hơn có thể bao gồm các vật thể có tính chất lớn hơn nhiều. Hiểu các cách khác nhau mà buồng chân không có thể được sử dụng trong sản xuất có thể giúp các công ty kết hợp hoặc cải thiện việc sử dụng buồng chân không trong quy trình của họ để giúp đảm bảo sản phẩm cuối cùng tốt hơn, nhất quán hơn và đáng tin cậy hơn. Cùng COMIT tìm hiểu nhé!

Buồng chân không hoạt động như thế nào?

Buồng chân không hoạt động bằng cách loại bỏ không khí và khí ra khỏi bình hoặc buồng thông qua bơm chân không, tạo ra chân không, được định nghĩa là không gian hoàn toàn không có vật chất. Điều quan trọng cần lưu ý là việc tạo chân không KHÔNG phải là quá trình “hút”. Một phân tử chỉ được lấy ra khỏi buồng khi nó đi vào máy bơm thông qua các va chạm ngẫu nhiên. Đó là một sai lầm phổ biến khi nghĩ rằng máy bơm chân không hút khí từ buồng. Cho đến khi một phân tử, được đẩy bởi các va chạm ngẫu nhiên, đi vào cơ cấu bơm của máy bơm, nó không thể lấy ra khỏi buồng. Máy bơm không vươn ra, lấy một phân tử từ buồng và hút nó vào.

Áp suất có thể được kiểm soát bằng cách hạn chế việc loại bỏ khí khỏi buồng hoặc bằng cách đo khí vào buồng tại thời điểm bơm. Tất cả các buồng chân không đều có thể bị rò rỉ một lượng nhỏ khí quyển – mức độ rò rỉ xảy ra được gọi là “tốc độ rò rỉ”. Để duy trì áp suất mong muốn bên trong buồng, có thể cần tiếp tục bơm ở một mức nào đó để bù lại tốc độ rò rỉ.

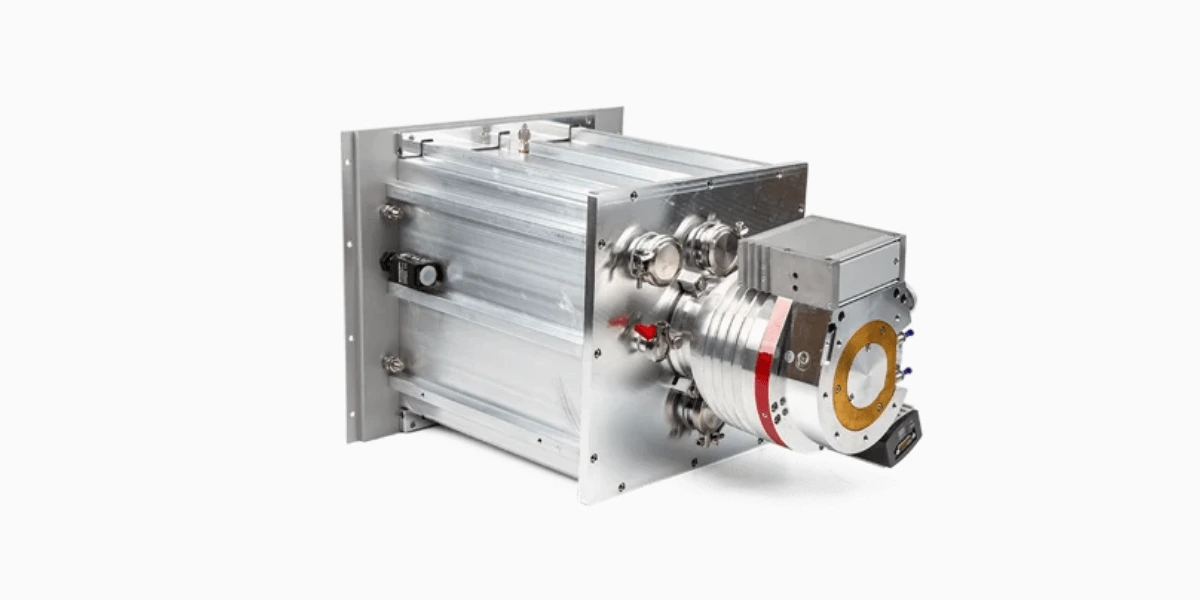

Chỉ có một số vật liệu có thể được sử dụng để chế tạo buồng chân không do các yêu cầu về đặc tính cụ thể như độ dày, điện trở suất và độ thấm, cùng nhiều vật liệu khác. Các vật liệu mật độ cao phổ biến nhất được sử dụng để tạo ra buồng chân không là đồng thau, thủy tinh, acrylic, thép cứng, thép không gỉ, thép nhẹ và nhôm.

Thiết kế buồng chân không

Thiết kế buồng chân không là một quá trình phức tạp, đòi hỏi sự cân nhắc kỹ lưỡng đối với các yếu tố quyết định hiệu suất và tính ứng dụng. Một số yếu tố quan trọng phải được xem xét bao gồm vật liệu của buồng và phần niêm phong, các cổng truy cập, cửa ra vào hoặc cửa hầm, hệ thống cảng bơm, cổng phun khí hoặc chất lỏng, truy cập được tự động hóa hoặc các thiết bị buồng chân không khác, hệ thống sưởi ấm hoặc làm mát, cổng xem hoặc cửa sổ ánh sáng, cổng đo lường hoặc thiết bị đo đạc, và bơm chân không.

Một quyết định quan trọng là chọn lựa vật liệu của buồng và phần niêm phong. Các vật liệu phải đáp ứng yêu cầu về chân không, chịu nhiệt độ và chất ăn mòn nếu có. Các cổng truy cập và cửa ra vào thường được thiết kế để đảm bảo kín chặt và mở đóng dễ dàng mà không làm mất chân không.

Các buồng cũng có thể được trang bị các tính năng như cổng phun khí hoặc chất lỏng để tạo ra điều kiện môi trường cụ thể. Sự tự động hóa truy cập có thể giúp tối ưu hóa hiệu suất và đồng thời giảm thiểu sự can thiệp của người vận hành. Ngoài ra, việc tích hợp các cổng đo lường và thiết bị đo đạc giúp theo dõi và kiểm soát chính xác các điều kiện trong buồng.

Các buồng có thể được thiết kế để sưởi ấm hoặc làm mát để duy trì nhiệt độ ổn định bên trong. Các cổng xem và cửa sổ ánh sáng có thể giúp quan sát và kiểm tra quá trình mà không cần phải mở cửa ra vào, giữ cho môi trường chân không được duy trì.

Cuối cùng, việc tích hợp bơm chân không phù hợp là quan trọng để đảm bảo hệ thống chân không hoạt động hiệu quả và đáng tin cậy trong quá trình sử dụng. Tùy thuộc vào ứng dụng cụ thể, mỗi buồng chân không sẽ có các yếu tố thiết kế riêng biệt để đáp ứng yêu cầu của nó.

Công dụng buồng chân không

Buồng chân không, khi kết hợp với nhiều phụ kiện tùy chọn, có thể được sử dụng cho nhiều ứng dụng trong đó phải tạo ra các điều kiện khí quyển hoặc môi trường cụ thể. Một số cách sử dụng phổ biến nhất bao gồm:

Xử lý bằng plasma các vật liệu trong buồng chân không

Xử lý bằng plasma trong buồng chân không là một phương pháp chính xác và hiệu quả để cải thiện và điều chỉnh các đặc tính của vật liệu trong quá trình sản xuất. Bằng cách này, các nhà sản xuất có thể tối ưu hóa khả năng kích hoạt, làm sạch, chống ăn mòn và kiểm soát quá trình lắng đọng.

Trong môi trường buồng chân không, việc tạo ra plasma xảy ra khi một loại khí (thường là argon hoặc khí hydro) được ion hóa và được kích thích bằng các nguồn năng lượng như điện, tia tử ngoại, hoặc tia laser. Quá trình này tạo ra một dạng khí không thường có chứa các ion và các phân tử kích thích năng lượng cao. Plasma được sử dụng để tác động lên bề mặt vật liệu, tạo ra các tác động hóa học và vật lý, giúp thay đổi tính chất của chúng.

Plasma là gì? Plasma là một trong bốn trạng thái của vật chất, cùng với chất rắn, chất lỏng và khí. Nó thường được mô tả như một dạng khí có tính dẫn điện, tức là nó có khả năng dẫn điện tốt. Trạng thái plasma xuất hiện khi nhiệt độ và áp suất của một chất được nâng lên đến mức độ cao, khiến cho các nguyên tử và phân tử trong chất này mất điện tử và trở thành các ion và electron tự do.

Plasma thường xuất hiện trong tự nhiên, ví dụ như trong sao chổi, tia chớp, và cả tia X từ một số nguồn bức xạ. Nó cũng có ứng dụng rộng rãi trong nhiều lĩnh vực công nghiệp, từ công nghệ chế tạo vi mô đến xử lý bề mặt và cả trong nghiên cứu y học. Trong môi trường plasma, các phản ứng hóa học và vật lý có thể xảy ra một cách đặc biệt, giúp cải thiện nhiều quy trình sản xuất và nghiên cứu.

Khả năng kích hoạt của plasma là một ưu điểm lớn, đặc biệt là trong việc làm sạch và chuẩn bị bề mặt trước khi thực hiện các quy trình khác như phủ mạ, xi lanh, hoặc làm sơn. Plasma có thể tạo ra các nhóm hóa học trên bề mặt vật liệu, làm tăng khả năng liên kết và độ bám dính của các lớp phủ sau này.

Ngoài ra, quá trình xử lý plasma còn có thể giúp cải thiện khả năng chống ăn mòn của vật liệu bằng cách tạo ra các lớp bảo vệ hoặc thậm chí làm thay đổi cấu trúc tinh thể của chúng. Điều này rất quan trọng trong các ứng dụng nơi mà vật liệu phải đối mặt với môi trường ăn mòn mạnh.

Trong các quá trình sản xuất và nghiên cứu vật liệu, plasma còn được sử dụng để tạo điều kiện lý tưởng cho quá trình lắng đọng màng mỏng, nơi một lớp mỏng vật liệu được tạo ra trên bề mặt một vật liệu khác. Điều này cung cấp một cách hiệu quả để kiểm soát độ dày và chất lượng của lớp mỏng, quan trọng trong nhiều ứng dụng điện tử và quang học.

Thoát khí hoặc làm khô vật liệu

Quá trình thoát khí hoặc làm khô vật liệu trong buồng chân không là một quá trình chuyển đổi chất từ dạng lỏng sang dạng khí bằng cách giảm áp suất trong môi trường không chứa không khí. Sự giảm áp này làm thay đổi điều kiện pha của chất lỏng, chuyển nó thành dạng hơi và thoát khỏi vật liệu. Quá trình này rất hữu ích trong nhiều ứng dụng, đặc biệt là trong việc sấy khô các sản phẩm thực phẩm hoặc loại bỏ độ ẩm khỏi các mặt hàng bị hư hỏng do nước.

Khi áp suất trong buồng chân không giảm xuống, áp suất hơi của chất lỏng trong vật liệu cũng giảm theo. Điều này gây ra sự chuyển đổi pha từ chất lỏng sang chất khí, mà trong môi trường buồng chân không sẽ thoát khỏi vật liệu. Quá trình này đặc biệt hữu ích khi muốn giữ nguyên tính chất và chất lượng của vật liệu mà không gặp sự ảnh hưởng của chất lỏng.

Trong lĩnh vực thực phẩm, việc thoát khí hoặc làm khô vật liệu bằng buồng chân không được ứng dụng rộng rãi trong quá trình sản xuất thực phẩm và chế biến thực phẩm. Các sản phẩm thực phẩm như thực phẩm đóng gói, hạt cà phê, đậu nành, hoặc các loại thực phẩm khác có thể được làm khô để tăng cường bảo quản và tránh sự hỏng hóc do độ ẩm. Quá trình này không chỉ giúp kéo dài thời hạn sử dụng của sản phẩm mà còn duy trì được chất lượng và hương vị.

Ngoài ra, trong các ứng dụng công nghiệp khác, quá trình làm khô bằng buồng chân không cũng được sử dụng để loại bỏ độ ẩm từ các vật liệu khác nhau như gỗ, giấy, hoặc các sản phẩm hóa chất. Sự thoát khỏi độ ẩm này giúp ngăn chặn sự phát triển của vi khuẩn, nấm mốc, và bảo quản tính chất vật liệu.

Mô phỏng độ cao

Quá trình kiểm soát áp suất không khí trong buồng chân không chủ yếu liên quan đến việc tạo ra các điều kiện ở độ cao cụ thể, đặc biệt là trong các ứng dụng mô phỏng độ cao. Khi độ cao tăng, áp suất không khí giảm theo một cấp độ xác định, và việc điều chỉnh cẩn thận lượng không khí trong buồng chân không sẽ tạo ra một môi trường mô phỏng độ cao tương ứng.

Ở độ cao cao, áp suất không khí giảm đi, và điều này có ảnh hưởng đến các vật liệu và sản phẩm được sử dụng trong ngành hàng không vũ trụ hoặc hàng không. Các máy bay, tàu vũ trụ và các linh kiện liên quan thường phải chịu áp suất không khí thấp và điều kiện môi trường khắc nghiệt. Để đảm bảo rằng chúng có thể hoạt động hiệu quả trong môi trường như vậy, các kiểm tra và thử nghiệm ở độ cao cao là cực kỳ quan trọng.

Trong buồng chân không, việc kiểm soát áp suất và lượng không khí có thể giúp mô phỏng các điều kiện tương tự như ở độ cao cụ thể. Quá trình này cho phép các kỹ sư và nhà nghiên cứu thử nghiệm và đánh giá hiệu suất của vật liệu và thiết bị trong môi trường có áp suất thấp và ít không khí. Các thử nghiệm này giúp cải thiện chất lượng và an toàn của các sản phẩm được sử dụng trong các ứng dụng không gian và hàng không.

Ngoài ra, việc mô phỏng độ cao cũng hữu ích trong việc thử nghiệm các vật liệu chịu áp suất và độ bền tại các điều kiện môi trường đặc biệt. Nhờ vào buồng chân không và quá trình kiểm soát áp suất, các chuyên gia có thể đánh giá hiệu suất của các vật liệu này trong điều kiện mà chúng sẽ gặp phải trong các chuyến bay vũ trụ hoặc trong môi trường không khí thưa thớt.

Trộn đều các vật liệu và loại bỏ khí hoặc khử khí

Sử dụng buồng chân không trong quy trình sản xuất hoặc đúc thành phần hỗn hợp là một phương pháp quan trọng để đảm bảo chất lượng và đồng đều của sản phẩm cuối cùng. Quá trình này đặc biệt quan trọng trong việc sản xuất các thành phần cần có tính đồng nhất và không có bọt khí, keo, chất kết dính và epoxies không mong muốn.

Khi đặt trong buồng chân không, áp suất không khí giảm đi, tạo ra điều kiện môi trường không có không khí, nơi mà các bọt khí có thể bị loại bỏ hiệu quả. Trong quá trình sản xuất hoặc đúc, việc loại bỏ khí giúp đảm bảo rằng vật liệu được đổ hoặc đúc có cấu trúc mảnh mẻ, không có lỗ khí, và đồng nhất trên toàn bộ thành phần.

Buồng chân không cũng chủ yếu trong việc loại bỏ các chất keo, chất kết dính và epoxies không mong muốn. Các chất này thường được sử dụng để kết dính hoặc liên kết các thành phần với nhau, nhưng nếu chúng không được kiểm soát chặt chẽ, chúng có thể gây ra vết nứt, lỗ hoặc đồng nhất không đạt được.

Quá trình này không chỉ giúp nâng cao chất lượng của thành phần cuối cùng mà còn tăng hiệu suất và độ bền của nó. Các sản phẩm đúc hoặc sản xuất trong môi trường buồng chân không thường có cấu trúc mật độ cao và không có các lỗ khí hay bọt khí có thể làm giảm tính đồng nhất và độ bền của vật liệu.

Nghiên cứu về laser

Nghiên cứu về laser trong buồng chân không đóng một vai trò quan trọng trong việc phát triển các quy trình công nghiệp và nghiên cứu khoa học sử dụng công nghệ laser. Việc tạo chân không trong buồng chùm tia laser có thể giúp loại bỏ bất kỳ hạt nào có thể làm gián đoạn đường đi của chùm tia laser, đảm bảo rằng quá trình nghiên cứu diễn ra một cách chính xác và chính xác.

Bảo quản chân không

Bảo quản chân không cũng là một ứng dụng quan trọng của buồng chân không. Các vật liệu nhạy cảm với độ ẩm, oxi, hay các điều kiện khí quyển có thể bị hủy hoại nếu không được bảo quản đúng cách. Đặt vật liệu trong môi trường chân không giúp tránh hư hỏng và đảm bảo rằng chúng duy trì được tính chất và chất lượng ban đầu.

Loại bỏ mùi không mong muốn khỏi vật liệu

Ngoài ra, buồng chân không còn được sử dụng để loại bỏ mùi không mong muốn từ vật liệu. Khi vật liệu được đặt trong hệ thống chân không, áp suất thấp làm tăng tốc độ phát thải hơi hoặc khí từ vật liệu. Điều này giúp giảm thiểu hoặc loại bỏ mùi không mong muốn, làm cho sản phẩm cuối cùng trở nên tinh tế và không bị ảnh hưởng bởi các mùi không mong muốn từ quá trình sản xuất.

Việc sử dụng buồng chân không để tăng cường, tăng tốc hoặc sửa đổi một hành động hoặc phản ứng thường được sử dụng để cải thiện một quy trình hoặc quy trình. Các nhà sản xuất và nhóm nghiên cứu có hiểu biết sâu sắc về khả năng và đặc tính của vật liệu có thể được cải thiện bằng cách áp dụng chân không có thể đạt được lợi thế cạnh tranh đáng kể trên thị trường tương ứng của họ.