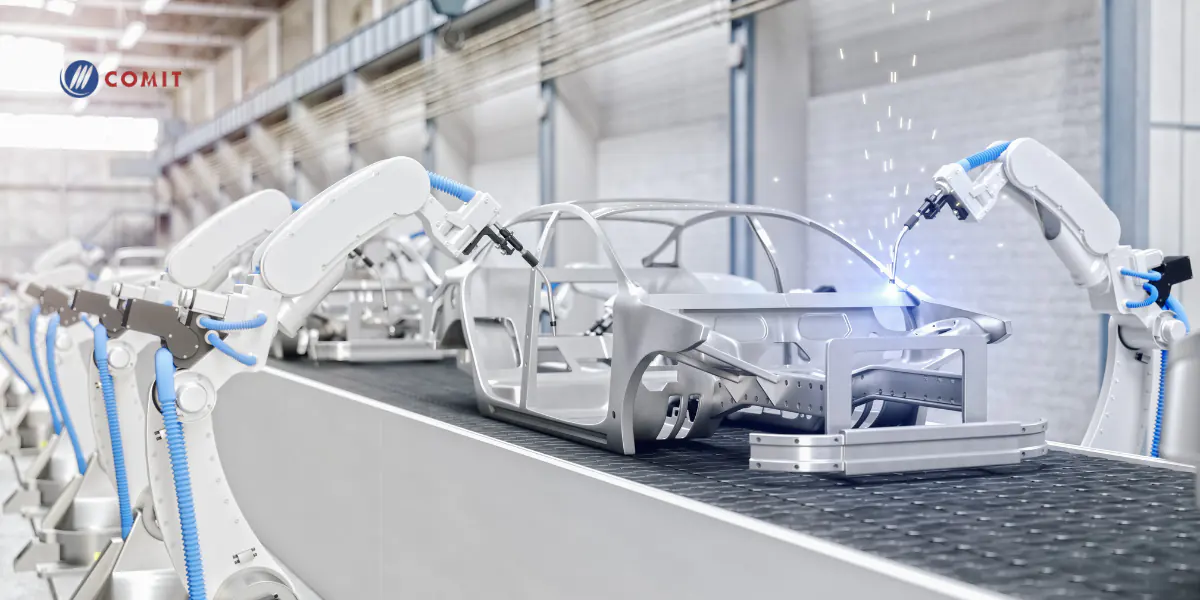

Độ tin cậy trở thành ưu tiên hàng đầu trong ngành ô tô

Hãy cùng COMIT đi tìm hiểu về chủ đề độ tin cậy trở thành ưu tiên hàng đầu trong ngành ô tô nhé!

Tuổi thọ kéo dài và thiết kế tại các công nghệ tiên tiến đang thúc đẩy các phương pháp mới, mọi thứ đều diễn ra suôn sẻ. Độ tin cậy đang nổi lên như một ưu tiên hàng đầu trong các thị trường phát triển sôi động nhất cho bán dẫn, bao gồm ngành công nghiệp ô tô, công nghiệp và tính toán dựa trên đám mây. Tuy nhiên, thay vì thay thế chip mỗi hai đến bốn năm, một số thiết bị dự kiến có thể tồn tại lên đến 20 năm, thậm chí trong điều kiện sử dụng cao hơn trong môi trường có thể gặp phải những điều kiện cực đoan đôi khi.

Độ tin cậy trở thành ưu tiên hàng đầu trong ngành ô tô

Sự chuyển đổi này trong các ưu tiên có tác động rộng rãi đối với toàn bộ chuỗi cung ứng điện tử, từ sự tinh khiết của các vật liệu đến kiến trúc và cho đến quá trình xác minh, sản xuất, kiểm tra và xác minh và giám sát sau sản xuất. Trong khi hiệu suất, công suất và diện tích (PPA) vẫn tiếp tục là các yếu tố quan trọng, những yếu tố này cần phải duy trì ổn định trong suốt tuổi thọ dự kiến.

“PPA” là gì? “PPA” là viết tắt của “Performance, Power, Area,” trong ngữ cảnh của thiết kế vi mạch và công nghệ thông tin. Tạm dịch là “Hiệu suất, Công suất, Diện tích.” Đây là ba yếu tố quan trọng được đánh giá khi thiết kế và đánh giá hiệu năng của các hệ thống vi mạch hoặc chip điện tử.

Cũng có một số yếu tố mới trong công thức này. Độ tin cậy ngày càng được đo bằng độ tin cậy của toàn bộ hệ thống, trong nhiều trường hợp bao gồm các hệ thống của các hệ thống khác nhau, và nó có thể biến đổi rất nhiều từ một khu vực này sang khu vực khác. Vì vậy, trong khi một chiếc ô tô tự lái ở Hoa Kỳ hoặc Châu Âu có thể sử dụng 5G khi nó có sẵn, ở Trung Quốc, dữ liệu được tập trung để hệ thống 5G đóng vai trò quan trọng như hệ thống truyền thông trong một chiếc ô tô.

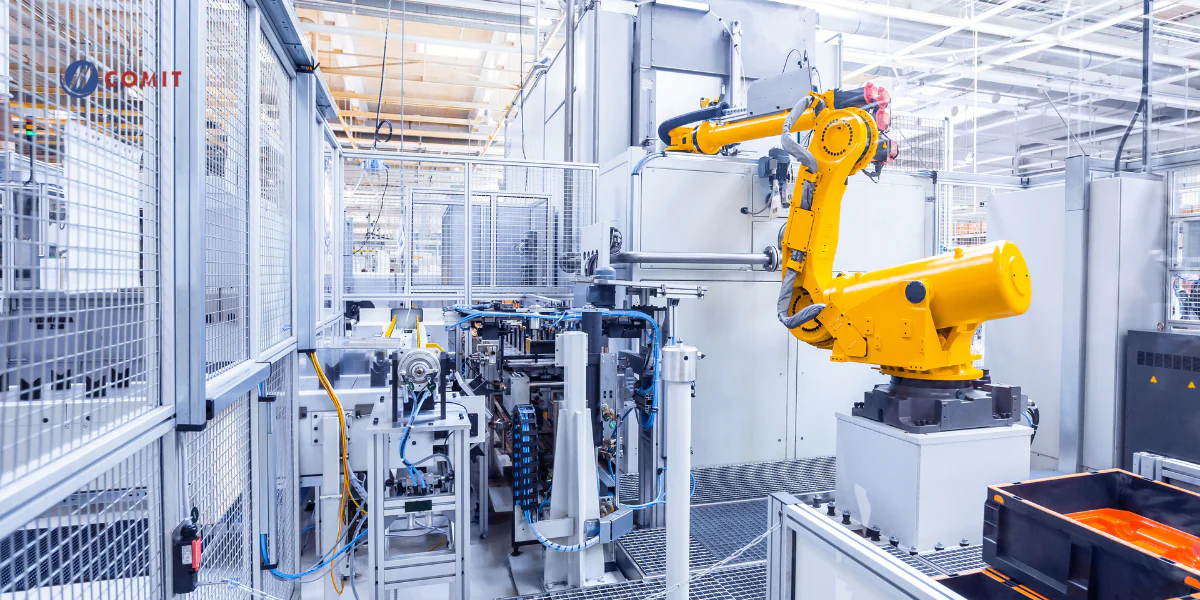

Sự chuyển đổi này đang đòi hỏi sự phối hợp chặt chẽ và sáng tạo từ tất cả các phần tử trong ngành công nghiệp. Các nhà sản xuất cần phải tìm ra cách tối ưu hóa các yếu tố như thiết kế, kiểm tra, và quản lý sau sản xuất để đảm bảo rằng các thiết bị và hệ thống có thể hoạt động một cách đáng tin cậy trong môi trường thách thức này.

Ngoài ra, một trong những yêu cầu cơ bản của tiêu chuẩn ISO 26262 là khả năng thất bại một cách nhẹ nhàng. Điều này đòi hỏi một hệ thống dự phòng, tăng gấp đôi chi phí điện tử, hoặc khả năng sử dụng các mạch khác không được thiết kế cho một công việc cụ thể. Vì vậy, trong khi một hệ thống giải trí thông tin, ví dụ, có thể không được xem xét là quan trọng đối với an toàn khi nó được thiết kế, nó có thể phải hoạt động cũng như một hệ thống quan trọng trong tình huống khẩn cấp.

Tiêu chuẩn ISO 26262 là gì? Tiêu chuẩn ISO 26262 là một tiêu chuẩn quốc tế về an toàn trong ngành công nghiệp ô tô. ISO 26262 có tiêu đề đầy đủ là “ISO 26262 Road Vehicles – Functional Safety,” và nó tập trung vào các khía cạnh liên quan đến an toàn trong quá trình phát triển, thiết kế và sản xuất các hệ thống điện tử và phần mềm trong các phương tiện giao thông.

Tuy nhiên, điều này đặt ra một vấn đề tiềm năng. Theo một báo cáo năm 2017 của J.D. Power, hạng mục về âm thanh, truyền thông, giải trí và dẫn đường (ACEN) là lĩnh vực gây nhiều vấn đề nhất trong phản ánh về chất lượng. Nó chiếm 22% trong tổng số vấn đề được báo cáo. Công ty cũng lưu ý rằng vấn đề liên quan đến ACEN đã tạo ra nhiều khiếu nại nhất trong năm ngoái.

Sự tăng cường về độ tin cậy trong ngành ô tô không chỉ liên quan đến việc đảm bảo tính hoạt động ổn định của các hệ thống quan trọng, mà còn kéo theo những thách thức phức tạp về tích hợp và kiểm soát. ISO 26262, tiêu chuẩn quốc tế cho an toàn chức năng trong các phương tiện di chuyển, đặt ra những hướng dẫn nghiêm ngặt để đảm bảo rằng cảm biến, hệ thống lái, hệ thống phanh và các thành phần khác hoạt động một cách đáng tin cậy và an toàn.

Một điểm đáng chú ý nữa là sự tiến bộ của thiết kế các phương tiện ô tô dựa trên các công nghệ tiên tiến như tự lái, kết nối IoT và điện hoá. Những cải tiến này mang lại nhiều lợi ích vượt trội, nhưng đồng thời cũng đặt ra nhiều thách thức về độ tin cậy. Ví dụ, việc tích hợp hệ thống điện tử phức tạp cho xe tự lái yêu cầu sự tương tác hoàn hảo giữa các cảm biến, bộ xử lý và hệ thống lái, đồng thời phải đảm bảo khả năng phục hồi sau lỗi một cách an toàn.

Trong ngữ cảnh này, việc tăng cường khả năng thất bại nhẹ nhàng và hiệu quả của các hệ thống trở nên vô cùng quan trọng. Nếu một hệ thống quan trọng gặp sự cố, khả năng chuyển đổi một cách mượt mà sang các hệ thống dự phòng hay thậm chí là sử dụng lại các thành phần không dùng cho mục đích cụ thể có thể đảm bảo tính an toàn và tin cậy trong tình huống khẩn cấp.

Sự gia tăng của độ tin cậy mang đến nhiều cơ hội và thách thức mới đối với ngành công nghiệp ô tô

Và điều đó chỉ mới là khởi đầu, bởi vì lượng nội dung điện tử trong ô tô đang ngày càng tăng lên. “Điện tử sẽ chiếm 35% chi phí của một chiếc ô tô sớm thôi,” Michael Schuldenfrei, chuyên viên công nghệ tại Optimal Plus nói. “Và với xe tự lái đang đến gần, đến năm 2030, PWC cho rằng nó sẽ chiếm 50% chi phí của chiếc xe. Nếu bạn nghĩ về vị trí của các chiếc ô tô hiện tại và vị trí mà chúng sẽ đạt được vào ngày mai, thì đây là một vấn đề.”

Và tình hình còn trở nên tồi tệ hơn, bởi vì không có dữ liệu thực tế cho nhiều thành phần sẽ được sử dụng trong các phương tiện. “Vào năm 1995, thị trường ô tô đang sử dụng bán dẫn ở các node đã trưởng thành,” Schuldenfrei nói. “Những thiết bị bán dẫn đó được sử dụng trong các đài radio hoặc cửa kính điện, các hệ thống tương đối đơn giản. Bây giờ, một chiếc ô tô cần phải sử dụng công nghệ mới nhất và tốt nhất để cung cấp tất cả các tính năng mà các cảm biến ADAS yêu cầu. Không còn khu vực thoải mái nào cho ngành công nghiệp ô tô để biết rằng họ đang sử dụng công nghệ năm nay năm ngoái, nơi các chế độ lỗi và vấn đề đã được biết đến. Bây giờ, họ đang ở ngay tại ranh giới tiến đạt, và không ai biết rằng những công nghệ này thực sự ổn định đến đâu hoặc những vấn đề sẽ là gì.”

Nhưng chưa dừng lại ở đó, thách thức còn tiếp tục khi việc tích hợp toàn cầu và tương tác phức tạp giữa các hệ thống càng trở nên phức tạp hơn. Các phương tiện ô tô ngày nay không chỉ là những phương tiện di chuyển thông thường, mà còn là những hệ thống điện tử phức tạp được kết nối với nhau, thực hiện một loạt các chức năng khác nhau từ giám sát an toàn đến giải trí. Điều này tạo ra một sự phụ thuộc ngày càng lớn đối với tích hợp đúng đắn và hoạt động ổn định của các thành phần điện tử.

Việc phát triển xe tự lái cũng đặt ra một loạt các thách thức về độ tin cậy. Với các tính năng như tự lái và hỗ trợ lái, các phương tiện cần phải có khả năng tương tác thông tin với môi trường xung quanh một cách chính xác và nhất quán. Một sự cố nhỏ trong hệ thống có thể dẫn đến những kết quả nguy hiểm và không mong muốn, vì vậy độ tin cậy là yếu tố cốt yếu.

Trong bối cảnh này, ngành công nghiệp ô tô đang phải tìm kiếm cách để kiểm soát và quản lý độ tin cậy của các hệ thống điện tử trong phương tiện. Việc nghiên cứu, thử nghiệm và áp dụng các phương pháp kiểm tra mới để phát hiện lỗi và sự cố tiềm ẩn trở nên quan trọng hơn bao giờ hết. Đồng thời, việc đào tạo và phát triển kỹ năng cho các kỹ sư là một phần không thể thiếu để đảm bảo rằng họ có khả năng xử lý các thách thức phức tạp liên quan đến độ tin cậy và tích hợp điện tử trong các phương tiện.

Tóm lại, sự gia tăng của nội dung điện tử trong ô tô mang đến nhiều cơ hội và thách thức mới đối với ngành công nghiệp ô tô. Việc đảm bảo độ tin cậy của các hệ thống điện tử trong xe không chỉ là một yêu cầu cơ bản để đảm bảo an toàn và hiệu suất, mà còn là một yếu tố quyết định về sự thành công của việc phát triển các tính năng tiên tiến và xe tự lái trong tương lai. Để vượt qua những thách thức này, ngành công nghiệp cần phải tập trung vào nghiên cứu, đào tạo và hợp tác cùng nhau để tạo ra những giải pháp sáng tạo và đáng tin cậy cho tương lai của ô tô và người lái.

Các chuyên gia khác cũng đồng tình. “Thường mất từ năm đến sáu năm trước khi bạn biết có vấn đề gì đó,” Jim McLeish, quản lý tư vấn chất lượng/tin cậy cấp cao tại Dfr Solutions nói. “Với công nghệ từ 5nm đến 7nm, không có kinh nghiệm nào. Chúng ta không biết biến thể sẽ như thế nào.”

Để kiểm soát vấn đề này, yêu cầu sự hiểu biết sâu rộng cả ở mức hệ thống và mạch, nhưng hiện tại vẫn chưa có đủ dữ liệu để có thể rút ra những kết luận tốt về nơi có thể xảy ra vấn đề và tại sao.

“Những gì bạn thực sự làm với các thành phần là bạn sử dụng chúng ở đầu để xác định sự tin cậy rằng thiết bị sẽ hoạt động trong thời gian sử dụng hữu ích,” Gert Jorgensen, phó chủ tịch phụ trách bộ phận bán hàng và tiếp thị cho Delta’s ASIC, nói. “Sau đó, tất nhiên, khi chúng càng cũ, chúng sẽ lão hóa và mòn đi. Đây là tuổi thọ của các thành phần – tất cả các thành phần. Trong xe hơi, chúng ta muốn có độ tin cậy cao hơn vì điều đó có thể mang ý nghĩa lớn nếu thiết bị đó không hoạt động.”

Trong tương lai, việc đối phó với những thách thức của công nghệ 5nm đến 7nm và tuổi thọ kéo dài đối với các linh kiện ô tô sẽ đòi hỏi sự hợp tác rộng rãi giữa các nhà sản xuất, nhà nghiên cứu và các chuyên gia ngành công nghệ. Việc thu thập thêm dữ liệu từ các mô hình thử nghiệm và hoạt động thực tế sẽ đóng vai trò quan trọng trong việc phân tích sự biến đổi và mức độ tin cậy của các thành phần trong môi trường thực tế.

Tích hợp các cảm biến và công nghệ theo dõi vào các phương tiện ô tô

Một khía cạnh khác cần được xem xét là việc tích hợp các cảm biến và công nghệ theo dõi vào các phương tiện ô tô, cho phép theo dõi trạng thái của các thành phần trong thời gian thực và cảnh báo sớm về các vấn đề tiềm ẩn. Điều này có thể giúp tối ưu hóa việc duy trì và sửa chữa, giảm thiểu thời gian ngừng hoạt động và đảm bảo tính sẵn sàng của các phương tiện.

Tổng kết lại, việc đảm bảo độ tin cậy của các linh kiện và phương tiện trong ngành ô tô đang đối mặt với nhiều thách thức và cần sự cộng tác và nghiên cứu liên ngành. Việc định vị và giải quyết các vấn đề trong quá trình phát triển và sử dụng sẽ đóng một vai trò quan trọng trong việc duy trì và nâng cao hiệu suất và an toàn của các phương tiện ô tô trong tương lai.

Đóng gói và kiểm tra

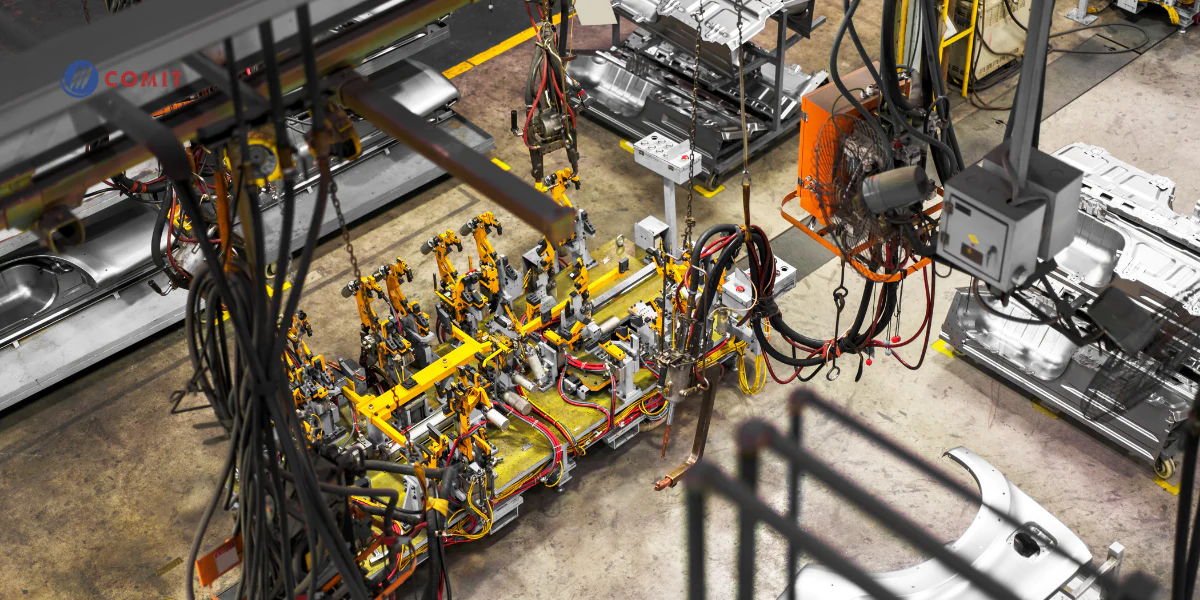

Một trong những nơi mà các sự cố bắt đầu xuất hiện trong thế giới ô tô là các gói bọc bằng nhựa tiêu chuẩn hoặc gốm, được chọn chủ yếu dựa trên chi phí, theo nhiều nguồn tin. Điều này đang bắt đầu thay đổi, đặc biệt khi ngành công nghiệp ô tô bắt đầu sử dụng các công cụ thiết kế đã có trong thiết kế bán dẫn tiên tiến trong nhiều năm. Tuy nhiên, điều này cũng cho thấy còn tồn tại khoảng trống trong chuyên môn của các công ty chip, chưa từng làm việc trong không gian ô tô, và các nhà cung cấp và nhà sản xuất thiết bị ban đầu (OEM) ô tô, không có kinh nghiệm với một số vấn đề trong thiết kế và sản xuất chip tại các nút công nghệ tiên tiến.

Cả hai bên đều đang cố gắng để lấp đầy những khoảng trống đó, và trong một số trường hợp, các giải pháp không phải lúc nào cũng dễ tiếp thu. “Điều đang diễn ra bây giờ là chúng ta bắt đầu thấy những thứ như các thiết bị pasif tích hợp được thử nghiệm trong bối cảnh của việc đóng gói,” Joey Tun, quản lý phát triển thị trường chính tại National Instruments nói. “Điều này khác biệt rất nhiều so với quá khứ, khi chỉ có bộ xử lý hoặc bộ nhớ. Các thiết bị pasif tích hợp thường được kiểm tra trước khi được đặt vào gói. Vì vậy, những thứ như cuộn tụ, tụ điện và tụ trở được chế tạo trên một wafer và được kiểm tra ở cấp độ wafer. Nhưng bạn không thể đo chính xác chúng trên wafer với khả năng xử lý và khối lượng lớn một cách dễ dàng.”

Trong các ứng dụng ô tô và công nghiệp, điều này bao gồm các vấn đề như ổn định nhiệt độ không đối xứng và điện trở. Thiết bị pasif thường được kiểm tra độc lập, nhưng trong các ứng dụng yêu cầu độ an toàn hoặc trong điều kiện khắc nghiệt, chúng cần được kiểm tra ở gần nhau để ngăn ngừa sự cắp điện cơ học. Điều này hiện nay nằm trong khả năng của thiết bị kiểm tra, nhưng nó không nhanh chóng hoặc rẻ tiền.

Sử dụng chip 10/7nm trong các ứng dụng ô tô

Sự sử dụng chip 10/7nm trong các ứng dụng ô tô đang làm cho quá trình kiểm tra trở nên khó khăn hơn. “Thời gian kiểm tra đang trở nên kéo dài,” tới từ Adrian Kwan, quản lý phát triển kinh doanh tại Advantest. “Các bài kiểm tra ngày càng lớn hơn. Có nhiều transistor hơn trong một diện tích cụ thể. Điều này đòi hỏi độ bao phủ kiểm tra cao hơn, và rất nhiều máy kiểm tra đang ở giai đoạn đầu của việc đưa công nghệ lên một mức chấp nhận được.”

Điều này cũng đòi hỏi thêm các bài kiểm tra tổng quát để đối phó với sự phức tạp gia tăng, theo Ira Leventhal, phó chủ tịch phụ trách sản phẩm khái niệm mới tại Advantest. “Việc này đã trở nên rất phức tạp đến mức việc như sắp xếp wafer và kiểm tra cuối không còn đủ. Các công ty sản xuất chip tiên tiến đang phụ thuộc vào kiểm tra cấp hệ thống, vì vậy bây giờ bạn phải thêm việc chèn kiểm tra cấp hệ thống cũng như học sâu liên quan đến phần cứng và phần mềm. Và bạn cần đủ kiểm tra tự tích hợp vì bạn không thể dự đoán mọi thứ. Và với phần cứng và phần mềm, bạn cần kiểm tra chức năng để đảm bảo bạn phát triển theo thông số kỹ thuật.

Chuẩn bị kế hoạch cho sự cố và hỏng hóc

Dù có tất cả những điều này, một mức độ sự cố là không thể tránh khỏi – bất kể các yêu cầu nghiêm ngặt từ các nhà sản xuất thiết bị ban đầu (OEMs) và các nhà cung cấp cấp

Các linh kiện điện tử bị hỏng do nhiều nguyên nhân khác nhau

Có thể do lỗi thiết kế từ việc thay đổi cuối cùng, nhưng cũng có thể do hạt bụi bị kẹt trong màng mỏng hoặc vấn đề về dòng khí khi một vi mạch đang được ets. Nhiều nghiên cứu cũng đã được tiến hành về những gì sẽ xảy ra khi một hạt alpha bất định va chạm vào một bộ khuếch đại 7nm.

“Chúng ta có thể dựa vào số liệu thống kê trong suốt cả ngày cho quá trình sản xuất, nhưng nếu có điều gì đó khác biệt, nó có thể nằm trong khả năng kiểm soát hoặc thông số kỹ thuật,” Julie Ply, quản lý kỹ thuật chất lượng tại Brewer Science nói. “Đó giống như tìm kim trong đống rơm. Bước đầu tiên là có dữ liệu. Bước tiếp theo là hiểu rõ ý nghĩa của dữ liệu. Sau đó, bạn phải đưa nó trở lại quy trình. Liệu nó có nằm trong giới hạn cho phép của quy trình hay ngoài giới hạn?”

Một số lỗi tiềm ẩn

Một số lỗi tiềm ẩn có thể không bao giờ gây ra sự cố, trong khi những lỗi khác ít rõ ràng hơn có thể phát triển thành các vấn đề nghiêm trọng hơn dưới các điều kiện môi trường khác nhau hoặc rung động quá mức, như được thể hiện trong Hình 1 dưới đây.

Trong khi các nỗ lực đang được tiến hành để ngăn chặn và xác định những tác động này, cũng có các nỗ lực để có khả năng xử lý các vấn đề khi chúng xảy ra. Vì vậy, ngoài việc làm cho các bộ phận trở nên đáng tin cậy hơn, chúng cũng phải dễ dàng hơn trong việc thay thế. “Khi bạn đạt đến giai đoạn trong vòng đời của chúng khi các bộ điều khiển điện tử bắt đầu hỏng hóc, điều đó sẽ gây ra vấn đề,” ông Jay Rathert, giám đốc cấp cao của các hợp tác chiến lược tại KLA, nói. “Ngoài ra, bạn còn phải đối mặt với trọng lượng của tất cả các bộ dây cáp. Nhưng nếu bạn có thể loại bỏ chúng và kết nối các bộ điều khiển đến các bộ điều khiển lĩnh vực này, nếu chúng hỏng hóc bạn có thể thay thế chúng như một máy tính xách tay. Ngoài ra, phần mềm cũng đơn giản hơn.”

Các công nghệ khác nhau có các tham số khác nhau

Các công nghệ khác nhau có các tham số khác nhau có thể làm tăng tốc quá trình lão hóa. “Một yếu tố gia tốc khác là nhiệt độ,” ông Jorgensen của Delta nói. “Một yếu tố gia tốc khác là điện áp. Nếu một thiết bị được gán làm việc ở 12 volt – đó là điện áp của một ắc quy ô tô thông thường – và sau đó nó làm việc ở 24 volt, việc làm việc ở 24 volt sẽ khó khăn hơn cho thiết bị. Bạn cũng có các tham số khác nhau như độ ẩm, điện áp, nhiệt độ, va đập cơ học, đó là các yếu tố gia tốc. Và từ đó, bạn mô phỏng tuổi thọ. Bây giờ bạn phải đối mặt với vấn đề – bạn gia tốc tuổi thọ của nó bao nhiêu? Điều bạn muốn mô phỏng là, tất nhiên, tuổi thọ khoảng 20 năm trong một chiếc xe ô tô. Và bạn muốn thực hiện nhanh, để bạn có kết quả thông thường sau ba tháng. Bạn có thể tính toán nếu bạn muốn xem một sự cố trong 20 năm.

Nếu bạn muốn thấy một sự cố trong một tháng, sau đó sẽ sử dụng rất nhiều thành phần. Nếu bạn muốn thấy một sự cố trong 20 năm, bạn có thể thêm thêm thành phần, ví dụ như 1.000 thiết bị và chạy chúng trong một giờ. Đó là 1.000 giờ hoạt động. Đó là lý do tại sao bạn loại bỏ nhiều thành phần hơn và thực hiện kiểm tra tuổi thọ, để điều này diễn ra nhanh hơn, bởi vì điều bạn thực sự muốn là thể hiện có bao nhiêu sự cố trong số giờ hoạt động. Điều đó được gọi là FIT. Một sự cố trong 109 giờ được xác định là một FIT.”

Kết luận

Cuối cùng, không ai có thể chắc chắn rằng mọi điều này sẽ hoạt động như thế nào. Có một số lượng lớn biến số trong một chiếc ô tô, và cũng có rất nhiều yếu tố trong việc thiết kế chip tại các nút công nghệ tiên tiến, từ biến thể quy trình đến các khuyết điểm nhỏ. Quan trọng là hiểu và định lượng những biến số đó, sau đó sử dụng toàn bộ kiến thức đã tích luỹ từ cả hai phía để có thể dự đoán các khuyết điểm và tìm ra các khuyết điểm quan trọng.

“Ứng dụng yêu cầu tính an toàn sẽ đòi hỏi kiểm tra bổ sung khi chúng ta hiểu rõ hơn về cơ chế khuyết điểm,” Anil Bhalla, quản lý cấp cao tại Astronics nói. “Ngành công nghiệp đang giả định rằng điều này sẽ hoạt động dựa trên các thử nghiệm sớm. Nhiều thử nghiệm trên quy mô rộng hơn sẽ hỗ trợ việc triển khai dần dần của công nghệ mới này. Kinh tế của việc lái tự động đang thúc đẩy toàn bộ hệ sinh thái bán dẫn tiến hóa trong giai đoạn chuyển giao này.” Tại điểm này, dường như vẫn còn một quãng đường dài phía trước.