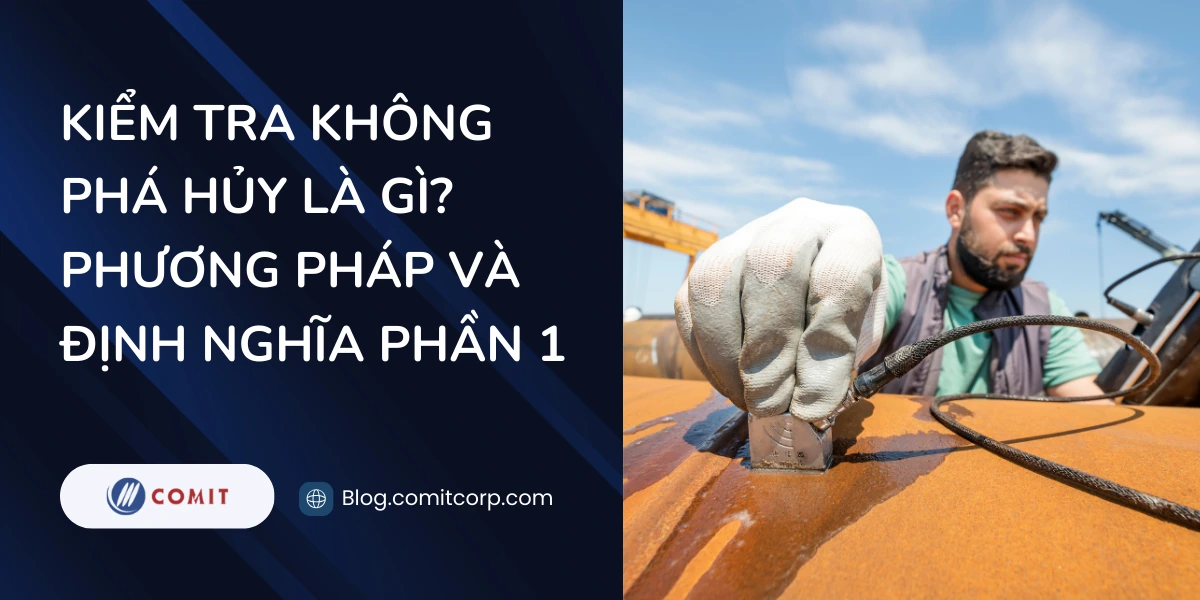

Kiểm tra không phá hủy là gì? Phương pháp và định nghĩa Phần 1

Kiểm tra không phá hủy (NDT) là gì?

Kiểm tra không phá hủy (NDT) là một phương pháp chẩn đoán được sử dụng trong ngành công nghiệp để đánh giá tính toàn vẹn và chất lượng của vật liệu, cấu trúc hoặc hệ thống mà không làm hỏng hoặc phá hủy chúng. NDT, còn được gọi là kiểm tra không phá hủy (NDE), kiểm tra không phá hủy (NDI), và đánh giá không phá hủy (NDE), là một loạt các kỹ thuật kiểm tra và phân tích được áp dụng một cách phi hủy hoặc phi thủ công.

Mục tiêu của NDT là phát hiện các khuyết điểm như kẽm hàn, nứt vỡ, hoặc bất kỳ sự không đồng đều nào trong cấu trúc của vật liệu mà không cần phải làm hỏng bộ phận ban đầu. Các phương pháp NDT phổ biến bao gồm kiểm tra bằng tia X, siêu âm, kiểm tra bằng dầu penetrant, kiểm tra bằng từ tính, và kiểm tra bằng sóng siêu âm.

Khác biệt quan trọng giữa NDT và thử nghiệm phá hủy là trong NDT, vật liệu hoặc cấu trúc không bị phá hủy hoặc hỏng trong quá trình kiểm tra. Trong khi đó, thử nghiệm phá hủy thường liên quan đến việc phá hủy hoặc làm hỏng mẫu vật để phân tích các đặc tính vật lý hoặc hóa học của chúng. Việc sử dụng kỹ thuật kiểm tra không phá hủy mang lại nhiều lợi ích, bao gồm khả năng tiết kiệm chi phí và thời gian so với thử nghiệm phá hủy, khả năng phát hiện các khuyết điểm không rõ ràng, và khả năng áp dụng trong các môi trường làm việc khó khăn hoặc nguy hiểm.

Ưu điểm của việc sử dụng NDT là gì?

Việc sử dụng Kiểm tra không phá hủy (NDT) mang lại nhiều ưu điểm quan trọng. Trong số đó, điểm nổi bật nhất là khả năng kiểm tra các bộ phận mà không làm hỏng chúng, cho phép việc sửa chữa thay vì thay thế khi phát hiện vấn đề. NDT cũng được biết đến là một phương pháp thử nghiệm an toàn đối với người vận hành. Hầu hết các kỹ thuật không gây hại cho sức khỏe con người, mặc dù một số phương pháp như thử nghiệm chụp ảnh phóng xạ vẫn cần phải tuân thủ các điều kiện nghiêm ngặt. NDT có thể giúp ngăn ngừa thương tích hoặc tử vong bằng cách đảm bảo tính an toàn của cấu trúc và thiết bị.

Ngoài ra, NDT cũng là một phương pháp kiểm tra rất chính xác và có thể lặp lại. Các kết quả từ các thử nghiệm có thể được kiểm tra và so sánh với nhau để đảm bảo tính đáng tin cậy. Kinh tế là một điểm mạnh khác của NDT. Không giống như thử nghiệm phá hủy, NDT chi phí hiệu quả vì nó có thể ngăn chặn việc phải thay thế các bộ phận trước khi xảy ra sự cố mà không làm hỏng chúng.

Công nghệ kiểm tra này còn mang lại sự yên tâm cho người vận hành, vì họ biết rằng thiết bị đang hoạt động bình thường và có thể đề xuất các biện pháp cần thiết để bảo dưỡng và kéo dài tuổi thọ. NDT cũng hữu ích trong việc kiểm tra mối hàn và xác minh các quy trình hàn, đảm bảo rằng chúng tuân thủ các thông số kỹ thuật và giới hạn kiểm soát chất lượng, từ việc đảm bảo nhiệt độ chính xác cho kim loại đến việc sử dụng vật liệu tương thích để ngăn chặn các khuyết điểm hàn.

Các phương pháp kiểm tra không phá hủy

Cùng Comit tìm hiểu về các phương pháp kiểm tra không phá hủy

Kiểm tra phát xạ âm thanh (AE)

Kiểm tra phát xạ âm thanh (AE) là một phương pháp không phá hủy (NDT) thụ động, dựa trên việc phát hiện các tia siêu âm ngắn phát ra từ các vết nứt đang hoạt động dưới tải trọng. Trong quá trình này, các cảm biến được phân tán trên bề mặt của cấu trúc sẽ ghi nhận các biến đổi âm thanh phát ra từ sự phát xạ âm thanh. Thậm chí, kỹ thuật này có khả năng phát hiện các tín hiệu âm thanh từ quá trình dẻo hóa ở các vị trí chịu ứng suất cao trước khi các vết nứt hình thành.

Thường được áp dụng trong các thử nghiệm kiểm chứng bình chịu áp lực, kiểm tra AE cũng được sử dụng như một phương pháp giám sát sức khỏe kết cấu (SHM) liên tục, ví dụ như trên các cây cầu. Nó cho phép theo dõi và đánh giá sự phát triển của các vết nứt và các biến đổi trong cấu trúc theo thời gian, từ đó đưa ra các biện pháp can thiệp và bảo dưỡng phù hợp.

Ngoài ra, kiểm tra AE cũng có thể phát hiện các tín hiệu từ các vấn đề như rò rỉ và ăn mòn tích cực, giúp xác định các vùng đặc biệt có nguy cơ và đưa ra biện pháp phòng ngừa và sửa chữa kịp thời. Điều này giúp nâng cao hiệu suất và độ tin cậy của cấu trúc, đồng thời giảm thiểu nguy cơ tai nạn và sự gián đoạn trong quá trình vận hành.

Kiểm tra điện từ (ET)

Kiểm tra điện từ (ET) là một phương pháp thử nghiệm sử dụng dòng điện hoặc từ trường được truyền qua bộ phận dẫn điện để đánh giá tính chất của vật liệu hoặc cấu trúc. Có ba loại thử nghiệm điện từ phổ biến, bao gồm thử nghiệm dòng điện xoáy, đo trường dòng điện xoay chiều (ACFM), và thử nghiệm trường từ xa (RFT).

Trong thử nghiệm dòng điện xoáy, một cuộn dây xoay chiều được sử dụng để tạo ra một trường điện từ trong mẫu thử. Trong khi đó, phép đo trường dòng điện xoay chiều và thử nghiệm trường từ xa đều sử dụng các đầu dò để áp dụng từ trường vào mẫu, với RFT thường được áp dụng để kiểm tra đường ống.

Các kỹ thuật kiểm tra điện từ này cung cấp thông tin về tính chất điện của vật liệu, bao gồm độ dẫn điện và độ dẫn từ. Chúng được sử dụng rộng rãi trong ngành công nghiệp để phát hiện các khuyết điểm như nứt vỡ, ăn mòn, hoặc sự biến dạng trong cấu trúc vật liệu. Đặc biệt, kiểm tra điện từ thường được áp dụng trong việc kiểm tra và bảo dưỡng các đường ống, máy móc và thiết bị có đặc tính dẫn điện.

Radar xuyên đất (GPR)

Radar xuyên đất (GPR) là một phương pháp không phá hủy (NDT) trong lĩnh vực địa vật lý, sử dụng các tín hiệu radar để xuyên qua bề mặt của vật liệu hoặc cấu trúc dưới lòng đất, chẳng hạn như đá, băng, nước, hoặc đất. Khi các tín hiệu này gặp phải các vật thể bị chôn vùi hoặc gặp phải các ranh giới giữa các vật liệu có tính chất điện từ khác nhau, chúng sẽ bị phản xạ hoặc khúc xạ.

Phương pháp kiểm tra bằng laser (LM)

Kiểm tra bằng laser (LM) là một phương pháp kiểm tra không phá hủy được chia thành ba loại: kiểm tra ảnh ba chiều, đo cấu hình bằng laser, và phương pháp cắt tia laser. Kiểm tra ảnh ba chiều sử dụng tia laser để phát hiện các thay đổi trên bề mặt vật liệu do ảnh hưởng của nhiệt độ, áp suất hoặc rung động. Kết quả thu được được so sánh với mẫu tham chiếu không có vấn đề để phát hiện và đánh giá các khiếm khuyết.

Đo cấu hình bằng laser sử dụng nguồn sáng laser quay tốc độ cao và hệ thống quang học để phát hiện các dấu hiệu của ăn mòn, rỗ, xói mòn và vết nứt trên bề mặt. Hình ảnh 3D được tạo ra từ địa hình bề mặt, cho phép phát hiện và đo lường các biến thể trong cấu trúc của vật liệu. Phương pháp cắt tia laser sử dụng ánh sáng laser để tạo ra hình ảnh trước và sau khi bề mặt bị căng và biến dạng. So sánh giữa hai hình ảnh này giúp xác định có sự thay đổi hoặc khiếm khuyết nào xảy ra trên bề mặt.

Kiểm tra rò rỉ (LT)

Kiểm tra rò rỉ (LT) là một quy trình quan trọng được chia thành bốn phương pháp khác nhau: kiểm tra rò rỉ bong bóng, kiểm tra thay đổi áp suất, kiểm tra điốt halogen và kiểm tra khối phổ. Trong kiểm tra rò rỉ bong bóng, một dung dịch xà phòng hoặc chất lỏng được sử dụng để phủ lên bề mặt của các bộ phận lớn hơn để phát hiện khí (thường là không khí) rò rỉ từ mẫu thử dưới dạng bong bóng.

Kiểm tra thay đổi áp suất được thực hiện trên các hệ thống kín bằng cách sử dụng áp suất hoặc chân không để theo dõi mẫu thử. Mất áp suất hoặc chân không trong một khoảng thời gian nhất định sẽ chỉ ra sự rò rỉ trong hệ thống. Trong thử nghiệm điốt halogen, áp suất được sử dụng để xác định vị trí rò rỉ. Khí đánh dấu gốc halogen được trộn với không khí và thiết bị phát hiện điốt halogen được sử dụng để xác định vị trí rò rỉ.

Kiểm tra bằng máy quang phổ khối sử dụng khí heli hoặc hỗn hợp khí heli và không khí bên trong buồng thử nghiệm. Thiết bị phát hiện được sử dụng để phát hiện bất kỳ thay đổi nào trong mẫu không khí, chỉ ra sự rò rỉ. Ngoài ra, trong trường hợp sử dụng chân không, máy quang phổ khối sẽ lấy mẫu từ buồng chân không để phát hiện heli bị ion hóa, cho thấy đã xảy ra rò rỉ.

Rò rỉ từ thông (MFL)

Rò rỉ từ thông (MFL) là một phương pháp sử dụng nam châm cực mạnh để tạo ra một từ trường bão hòa xung quanh các cấu trúc thép như đường ống, bể chứa. Sau đó, một cảm biến được sử dụng để phát hiện bất kỳ thay đổi nào về mật độ từ trường, chỉ ra sự giảm sút trong vật liệu do các vấn đề như rò, xói mòn hoặc ăn mòn.

Kiểm tra vi sóng

Kiểm tra vi sóng là một phương pháp được hạn chế sử dụng trên các vật liệu có tính điện môi, trong đó sử dụng tần số vi sóng được truyền và nhận bởi đầu dò thử nghiệm. Đầu dò này phát hiện các thay đổi trong đặc tính điện môi của vật liệu, bao gồm các lỗ co ngót, lỗ chân lông, vật liệu ngoại lai hoặc các vết nứt, và hiển thị kết quả dưới dạng hình ảnh quét B hoặc C.

Kiểm tra thâm nhập chất lỏng (PT)

Kiểm tra thâm nhập chất lỏng (PT) là một phương pháp liên quan đến việc áp dụng chất lỏng có độ nhớt thấp lên bề mặt của vật liệu cần kiểm tra. Chất lỏng này sẽ thẩm thấu vào bất kỳ khuyết điểm nào như vết nứt hoặc kết cấu xốp trước khi chất hiện hình được áp dụng. Quá trình này cho phép chất lỏng thẩm thấu vào các khe hở và tạo ra các dấu hiệu rõ ràng về các khuyết điểm. Thử nghiệm kiểm tra thâm nhập chất lỏng có thể thực hiện bằng cách sử dụng các chất thẩm thấu có thể loại bỏ bằng dung môi, các chất thẩm thấu có thể rửa bằng nước, hoặc các chất thẩm thấu dựa trên các hợp chất nhũ tương.

Kiểm tra hạt từ tính (MT)

Quy trình kiểm tra không phá hủy này sử dụng trường từ để phát hiện các vùng gián đoạn tại hoặc gần bề mặt của vật liệu chứa sắt. Trường từ có thể được tạo ra bằng cách sử dụng nam châm vĩnh cửu hoặc nam châm điện, cần phải có dòng điện chạy qua để tạo ra. Trường từ sẽ làm nổi bật bất kỳ vùng gián đoạn nào khi các đường sức từ tạo ra hiện tượng rò rỉ, điều này có thể được quan sát thông qua việc sử dụng các hạt từ bị hấp dẫn vào các vùng gián đoạn.

Thử nghiệm chụp ảnh phóng xạ neutron (NR)

Quy trình chụp ảnh neutron sử dụng chùm neutron có năng lượng thấp để thâm nhập qua mẫu vật. Trong quá trình này, trong khi tia neutron có thể thâm nhập qua các vật liệu kim loại một cách không thể nhìn thấy, thì hầu hết các vật liệu hữu cơ cho phép chùm tia neutron trở nên rõ ràng, từ đó tạo điều kiện cho việc quan sát và kiểm tra các thành phần cấu trúc và bên trong mẫu vật để phát hiện ra các lỗi hoặc sai sót có thể tồn tại.

Kiểm tra chụp ảnh phóng xạ (RT)

Kiểm tra bằng phương pháp chụp ảnh phóng xạ sử dụng tia X hoặc tia gamma để đi qua mẫu thử nhằm phát hiện và đánh giá các khuyết tật có thể tồn tại. Thông thường, tia X thích hợp cho việc kiểm tra các vật liệu mỏng hoặc ít mật độ, trong khi tia gamma thường được ưa chuộng cho các vật liệu dày hơn hoặc mật độ cao hơn.

Tia gamma là gì? Tia gamma là một dạng của bức xạ điện từ, có bước sóng rất ngắn và tần số cao, thuộc phổ elektromagnet. Bức xạ gamma được tạo ra từ những quá trình hạt nhân, như phân rã hạt nhân hoặc tương tác giữa hạt và vật chất. Tia gamma có khả năng xuyên qua nhiều loại vật liệu và gây ra ion hóa, tức là có thể gây ra tác động biến đổi cấu trúc của các phân tử trong vật liệu. Do đó, tia gamma thường được sử dụng trong nhiều ứng dụng, bao gồm y tế (như chẩn đoán hình ảnh và điều trị ung thư), công nghiệp (kiểm tra chất lượng vật liệu và dụng cụ), và nghiên cứu (trong việc nghiên cứu cấu trúc của vật liệu và hạt nhân).

Kết quả của quá trình này có thể được xử lý thông qua nhiều phương tiện, bao gồm chụp ảnh phim X quang, chụp ảnh X quang vi tính (CT), chụp cắt lớp vi tính (CT) hoặc chụp ảnh X quang kỹ thuật số. Dù sử dụng phương pháp nào, tất cả đều dựa trên việc bức xạ sẽ phản ánh sự gián đoạn trong vật liệu do sự hấp thụ hoặc phản xạ của nó, và cường độ của bức xạ sẽ được sử dụng để đánh giá mức độ của sự gián đoạn đó.

Kiểm tra nhiệt/hồng ngoại (IRT)

Kiểm tra bằng cách sử dụng hồng ngoại hoặc đo nhiệt độ sử dụng các cảm biến để phát hiện bước sóng của ánh sáng hồng ngoại được phát ra từ bề mặt của vật thể, điều này có thể được áp dụng để đánh giá tình trạng của vật thể đó.

Phép đo nhiệt độ thụ động sử dụng các cảm biến để đo bước sóng của bức xạ được phát ra, và nếu độ phát xạ được biết hoặc có thể ước tính, thì nhiệt độ có thể được tính toán và hiển thị dưới dạng số đọc kỹ thuật số hoặc hình ảnh màu sắc. Phương pháp này rất hữu ích để phát hiện các vật liệu như vòng bi, động cơ hoặc linh kiện điện tử quá nhiệt, và được sử dụng phổ biến để theo dõi sự mất nhiệt từ các tòa nhà.

Nhiệt kế hoạt động tạo ra một gradient nhiệt độ qua cấu trúc, trong đó các tính năng bên trong ảnh hưởng đến dòng nhiệt và dẫn đến sự biến đổi của nhiệt độ bề mặt, điều này có thể được phân tích để xác định tình trạng của một bộ phận. Thường được áp dụng để phát hiện các vết tách lớp gần bề mặt hoặc các khuyết tật kết nối trong vật liệu tổng hợp.