Những điều bạn cần biết về máy đo tọa độ 3 chiều

Trong môi trường công nghiệp hiện đại, mỗi ngày chứng kiến sự xuất hiện hàng triệu linh kiện và chi tiết máy móc được sản xuất. Những thành phần này yêu cầu độ chính xác cao về kích thước và thông số kỹ thuật. Để đáp ứng nhu cầu đo lường chính xác trong các ngành công nghiệp sản xuất như ô tô, hàng không, điện thoại di động, và y tế, công nghệ máy đo ba chiều (3D) đã được phát triển và triển khai rộng rãi.

Các máy đo 3D không chỉ đơn thuần là công cụ, mà chúng là một phần không thể thiếu trong quy trình sản xuất hiện đại. Chúng được tích hợp vào các dây chuyền sản xuất để kiểm tra và đảm bảo chất lượng của từng chi tiết. Sự chính xác và độ tin cậy của máy đo 3D giúp giảm thiểu lỗi sản xuất, tăng năng suất và hiệu suất tổng thể của quy trình sản xuất.

Khả năng đo lường chính xác trong không gian ba chiều giúp các nhà sản xuất kiểm tra mọi chi tiết từ các linh kiện nhỏ đến các cấu trúc lớn và phức tạp. Điều này không chỉ giúp họ đảm bảo rằng sản phẩm cuối cùng đáp ứng các tiêu chuẩn chất lượng mà còn giúp họ tối ưu hóa quy trình sản xuất và tiết kiệm thời gian và chi phí.

Tổng quan về máy đo tọa độ 3 chiều

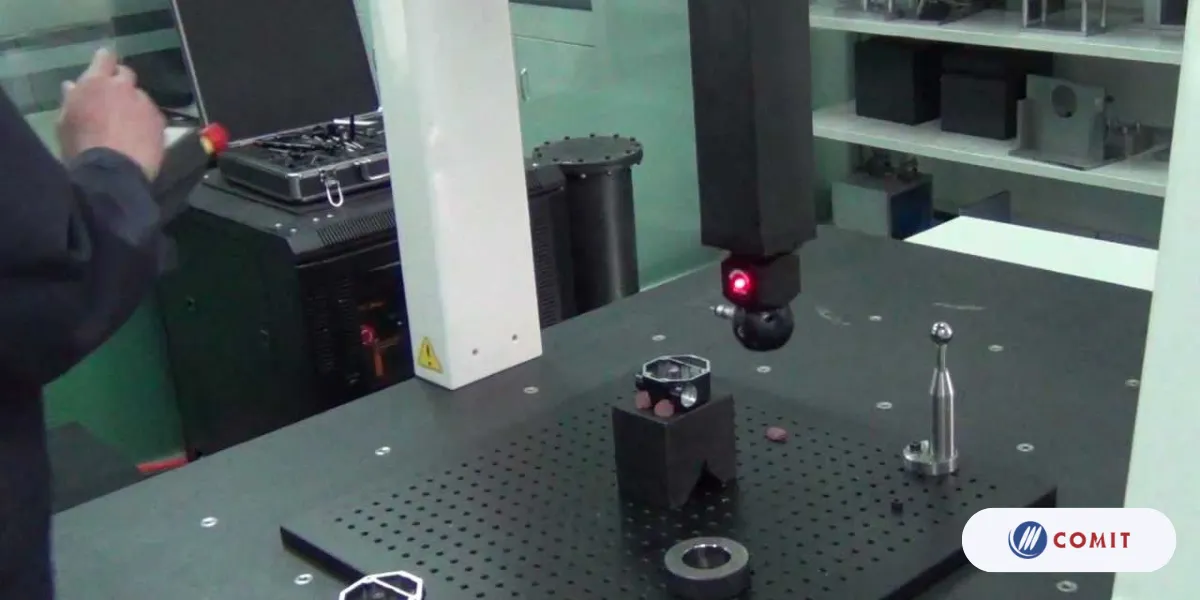

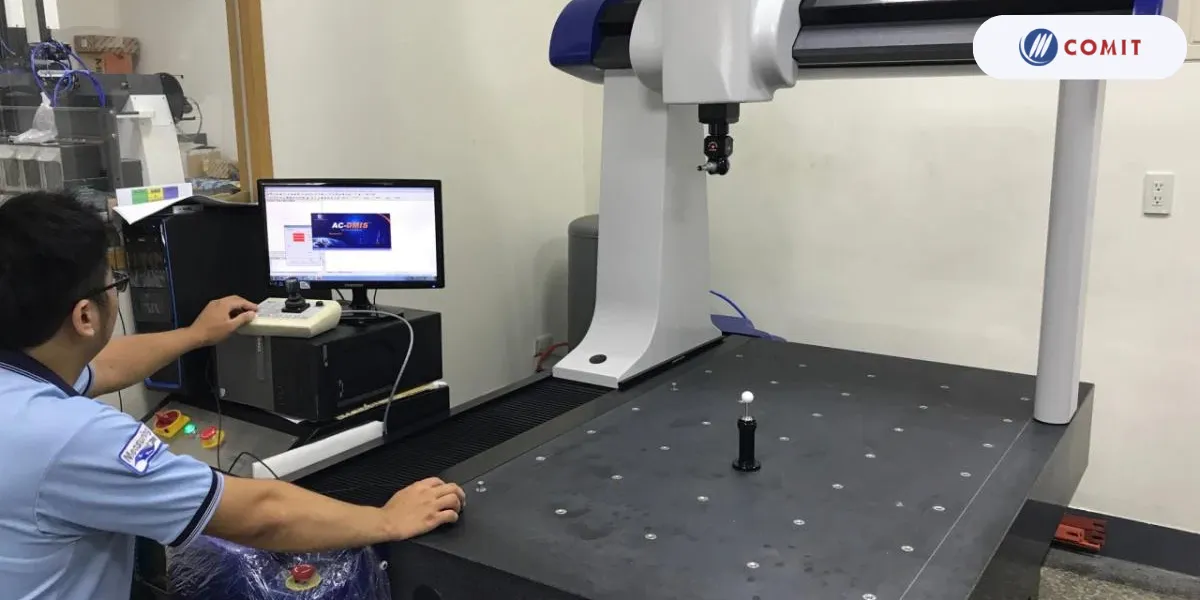

Máy đo tọa độ 3 chiều là gì? Máy đo tọa độ 3 chiều là (Coordinate Measuring Machine – CMM) đóng vai trò quan trọng trong ngành sản xuất hiện đại, cung cấp các phép đo chính xác về hình học của các đối tượng vật lý bằng cách cảm nhận các điểm riêng lẻ trên bề mặt của đối tượng bằng một cảm biến. CMM được trang bị các loại cảm biến khác nhau, với cảm biến cơ khí và laser là phổ biến nhất, mặc dù cảm biến quang học và ánh sáng trắng cũng có sẵn. Vị trí của cảm biến có thể được điều khiển bằng tay bởi một nhân viên hoặc thông qua điều khiển máy tính, tùy thuộc vào máy cụ thể.

Thường thì, CMM xác định vị trí của một cảm biến liên quan đến một điểm tham chiếu trong hệ tọa độ Descartes ba chiều, được đặc trưng bởi các trục X, Y và Z. Ngoài việc di chuyển theo các trục này, nhiều máy cũng cho phép kiểm soát góc của cảm biến, giúp đo lường các bề mặt mà có thể không thể tiếp cận được.

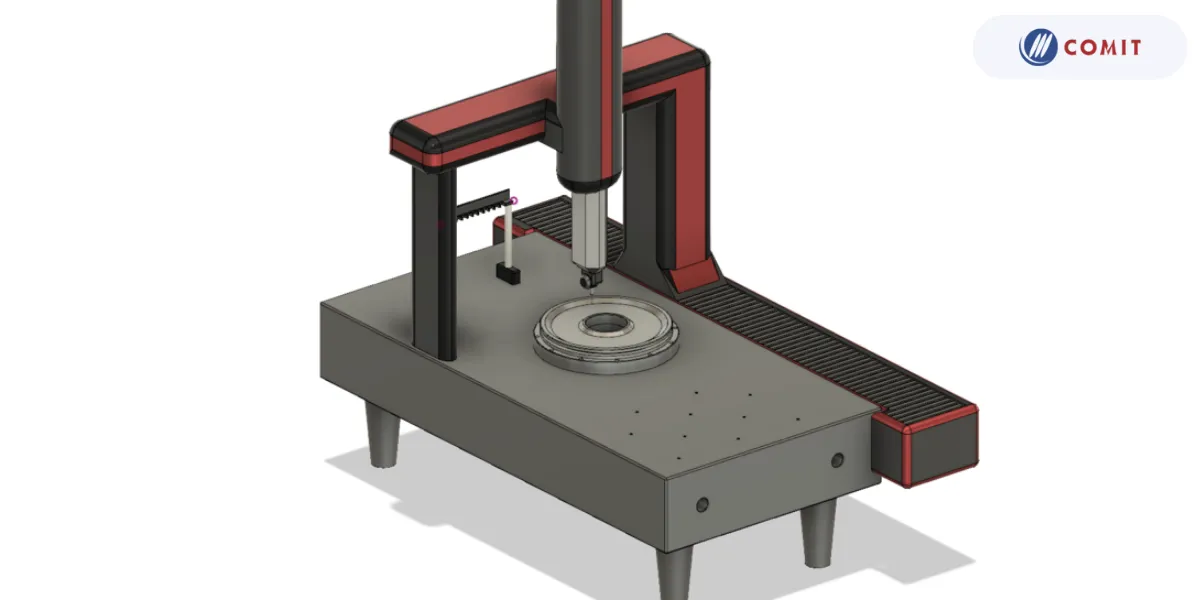

Máy đo tọa độ (CMM) là các công cụ phức tạp được sử dụng trong nhiều ngành công nghiệp để đo lường chính xác các đặc tính hình học của các đối tượng. Các máy này bao gồm ba thành phần chính: cấu trúc chính, hệ thống đo, và hệ thống thu thập và xử lý dữ liệu. Hãy khám phá từng thành phần một.

Các Bộ Phận của Máy Đo Tọa Độ

- Cấu Trúc Chính: Cấu trúc chính của một CMM cho phép chuyển động theo ba trục: X, Y và Z. Lịch sử, các vật liệu như granite và thép được sử dụng trong việc xây dựng khung di chuyển. Tuy nhiên, các nhà sản xuất CMM hiện đại chủ yếu sử dụng các vật liệu như granite, hợp kim nhôm hoặc các dẫn xuất của nó. Ngoài ra, các vật liệu gốm được tích hợp vào cấu trúc để tăng cường độ cứng của trục Z, đặc biệt là cho các ứng dụng quét. Đáng lưu ý, có một xu hướng giảm dần trong việc sản xuất CMM với khung granite do nhu cầu thị trường ngày càng tăng về động học đo lường cũng như sự ưa thích ngày càng cao để lắp đặt CMM ngoài phòng kiểm tra chất lượng truyền thống. Để đáp ứng xu hướng ngày càng tăng về quét, đã có sự giới thiệu các vật liệu như granite đen, gốm và carbide silic.

- Hệ Thống Đo: Ở trái tim của một CMM là hệ thống đo, đóng vai trò quan trọng trong việc thu thập dữ liệu. Hệ thống đo bao gồm các bộ cảm biến tương tác với đối tượng được đo lường. Các cảm biến này đa dạng về loại, bao gồm cảm biến tiếp xúc, cảm biến laser và cảm biến quang học. Cảm biến tiếp xúc, đặc biệt là cảm biến tiếp xúc, được sử dụng rộng rãi vì tính đáng tin cậy và chính xác của chúng. Khi cảm biến tiếp xúc tiếp xúc với bề mặt của đối tượng, nó gửi tín hiệu đến máy, sau đó máy ghi lại các tọa độ không gian của các điểm được đo.

- Hệ Thống Thu Thập và Xử Lý Dữ Liệu: Hệ thống thu thập và xử lý dữ liệu bao gồm bộ điều khiển máy, máy tính cá nhân và phần mềm ứng dụng. Hệ thống này chịu trách nhiệm xử lý dữ liệu gốc thu thập được bởi hệ thống đo thành các đo lường và phân tích ý nghĩa. Các thuật toán và phần mềm tiên tiến cho phép người dùng trực quan hóa dữ liệu đo lường, thực hiện phân tích thống kê và tạo ra báo cáo chi tiết.

Khả Dụng và Loại Hình

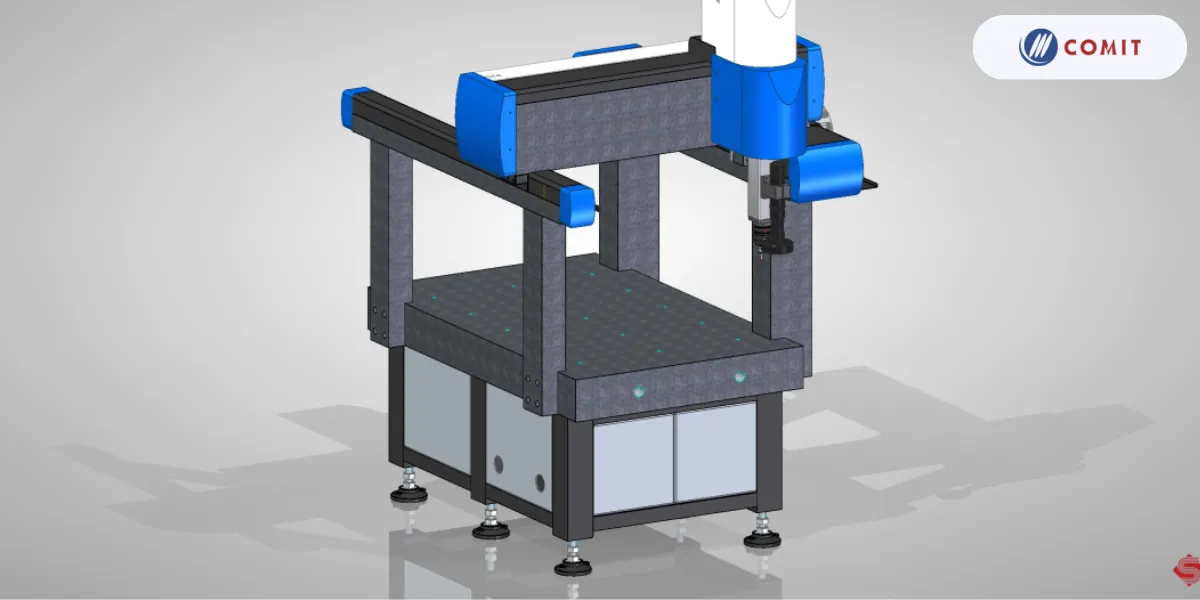

CMMs có sẵn dưới dạng cố định hoặc di động, phục vụ cho nhiều yêu cầu ứng dụng khác nhau. CMM cố định thường được tìm thấy trong các nhà máy sản xuất và phòng thí nghiệm kiểm tra chất lượng, nơi chúng được tích hợp vào các dây chuyền sản xuất cho các cuộc kiểm tra và đo lường định kỳ. Ngược lại, CMM di động cung cấp tính linh hoạt và di động, cho phép người dùng tiến hành đo lường trực tiếp trên sàn nhà máy hoặc ngoài trường.

Độ Chính Xác và Hiệu Chuẩn

Độ chính xác của máy đo tọa độ quan trọng để đảm bảo các đo lường đáng tin cậy và chính xác. Độ chính xác thường được đo lường dưới dạng một yếu tố không chắc chắn, biến thiên theo hàm số của khoảng cách. Đối với CMM sử dụng cảm biến tiếp xúc, độ chính xác liên quan đến sự lặp lại của cảm biến và độ chính xác của các thước đo tuyến tính. Sự lặp lại của cảm biến tiếp xúc có thể đem lại các đo lường trong khoảng .001mm (một micron) hoặc .00005 inch (nửa mười ngàn) trên toàn bộ khối lượng đo lường. Để duy trì độ chính xác, các cảm biến được hiệu chuẩn định kỳ bằng các tiêu chuẩn có thể theo dõi, và các phương tiện kiểm tra được sử dụng

Mô Tả Về Hoạt Động

Một CMM “cầu” 3D tiêu biểu cho phép di chuyển của cảm biến theo ba trục tọa độ chính: X, Y và Z. Mỗi trục được trang bị một cảm biến để theo dõi vị trí của cảm biến trên trục đó với độ chính xác trong khoảng mícromét. Khi cảm biến tiếp xúc hoặc phát hiện một vị trí cụ thể trên đối tượng, máy ghi lại các vị trí của các cảm biến trục, từ đó ghi lại tọa độ của một điểm trên bề mặt của đối tượng cùng với vector 3D của phép đo. Quá trình này lặp lại khi cần thiết, với cảm biến được di chuyển mỗi lần, kết quả là một “đám mây điểm” toàn diện mô tả các khu vực quan tâm trên bề mặt.

Những điểm này có thể được đo bằng cách thủ công bởi một nhân viên hoặc tự động thông qua các phương pháp như Điều Khiển Trực Tiếp của Máy Tính (DCC) hoặc các chương trình kịch bản, khi đó, một CMM tự động trở thành một dạng đặc biệt của robot công nghiệp.

Ứng Dụng và Ích Lợi

CMMs có ứng dụng rộng rãi trong quy trình sản xuất và lắp ráp, phục vụ để đánh giá các bộ phận hoặc lắp ráp so với các đặc điểm thiết kế. Các điểm đo được sử dụng để xác nhận khoảng cách giữa các đặc điểm. Chúng cũng có thể được sử dụng để xây dựng các đặc điểm hình học như hình trụ và mặt phẳng, cần thiết cho việc đánh giá kích thước và hình dạng như tròn, phẳng và vuông góc.

Nói một cách đơn giản, CMMs đóng vai trò là công cụ không thể thiếu để đảm bảo chất lượng và độ chính xác của các bộ phận được sản xuất, đóng góp quan trọng trong việc duy trì tính toàn vẹn của thiết kế và đáp ứng các tiêu chuẩn nghiêm ngặt của ngành công nghiệp. Thông qua khả năng ghi lại và phân tích dữ liệu hình học một cách tỉ mỉ, những máy này đóng vai trò quan trọng trong việc tăng cường hiệu suất sản xuất và chất lượng sản phẩm trên nhiều lĩnh vực công nghiệp khác nhau.

Các Bộ Phận Cụ Thể của Máy đo Tọa độ (CMM)

Thân Máy CMM

Thân Máy CMM đầu tiên được phát triển bởi Công ty Ferranti của Scotland vào những năm 1950 do nhu cầu cụ thể là đo lường các thành phần chính xác trong sản phẩm quân sự của họ, tuy nhiên máy này chỉ có 2 trục. Các mô hình 3 trục đầu tiên bắt đầu xuất hiện vào những năm 1960 (DEA của Ý / LK của Vương quốc Anh) và máy tính điều khiển ra đời vào đầu những năm 1970 nhưng CMM đầu tiên hoạt động được phát triển và bán ra bởi Browne & Sharpe ở Melbourne, Anh. (Sau đó, Leitz Đức đã sản xuất một cấu trúc máy cố định có bàn di chuyển.)

Trong các máy hiện đại, cấu trúc siêu cấu được gọi là cây cầu có hai chân và thường được gọi là cầu. Cấu trúc này di chuyển tự do dọc theo bàn granite với một chân (thường được gọi là chân bên trong) đi theo một thanh hướng dẫn được gắn vào một bên của bàn granite. Chân đối diện (thường là chân bên ngoài) đơn giản nằm trên bàn granite theo đường cong bề mặt dọc. Bạc đạn không khí là phương pháp được chọn để đảm bảo di chuyển không ma sát. Trong những cấu trúc này, khí nén được ép qua một loạt các lỗ nhỏ trên bề mặt bạc đạn phẳng để tạo ra một lớp khí mịn nhưng điều khiển được, trên đó CMM có thể di chuyển một cách gần như không ma sát mà có thể được bù đắp thông qua phần mềm. Sự di chuyển của cầu hoặc siêu cấu dọc theo bàn granite tạo thành một trục của mặt phẳng XY. Cầu của siêu cấu chứa một xe chạy đi lại giữa hai chân bên trong và bên ngoài và tạo thành trục hoành X hoặc Y khác. Trục di chuyển thứ ba (trục Z) được cung cấp bằng cách thêm một trục đứng hoặc trục chính thẳng đứng di chuyển lên và xuống qua trung tâm của xe chạy. Đầu cảm ứng tạo thành thiết bị cảm ứng ở đầu của trục chính. Sự di chuyển của các trục X, Y và Z mô tả đầy đủ không gian đo lường. Bàn xoay tùy chọn có thể được sử dụng để cải thiện khả năng tiếp cận của đầu cảm ứng đến các bộ phận công việc phức tạp. Bàn xoay như một trục lái thứ tư không tăng kích thước đo lường, vẫn là 3D, nhưng nó cung cấp một mức độ linh hoạt. Một số đầu cảm ứng chính là các thiết bị quay có nguồn cấp điện với đầu cảm ứng có thể quay theo chiều dọc hơn 180 độ và quay một vòng đầy đủ 360 độ.

CMM hiện nay cũng có sẵn dưới nhiều hình thức khác nhau. Điều này bao gồm các cánh tay CMM sử dụng các đo đạc góc tại các khớp của cánh tay để tính toán vị trí của đầu kim cảm ứng và có thể được trang bị các cảm biến cho quét laser và hình ảnh quang học. Các cánh tay CMM này thường được sử dụng ở những nơi tính di động của chúng là một ưu điểm hơn so với các CMM cố định truyền thống – thông qua việc lưu trữ các vị trí đã đo, phần mềm lập trình cũng cho phép di chuyển cánh đo lường chính mình và khối lượng đo lường của nó, xung quanh bộ phận cần đo trong quá trình đo lường. Bởi vì các cánh tay CMM mô phỏng tính linh hoạt của một cánh tay con người nên chúng thường có khả năng đạt được bên trong của các bộ phận phức tạp mà không thể được đo bằng một máy ba trục tiêu chuẩn.

Cảm biến cơ khí

Trong những ngày đầu của việc đo tọa độ (CMM), các cảm biến cơ được lắp vào một giá đỡ đặc biệt ở cuối trục chính. Một cảm biến rất phổ biến được làm bằng cách hàn một quả bóng cứng vào cuối của trục. Điều này rất lý tưởng để đo lường một loạt các bề mặt phẳng, trụ hoặc cầu. Các cảm biến khác được mài thành các hình dạng cụ thể, ví dụ như một phần tư, để cho phép đo lường các đặc điểm đặc biệt. Những cảm biến này được giữ vật lý đối với chi tiết với vị trí trong không gian được đọc từ một máy đọc số 3 trục (DRO) hoặc, trong các hệ thống tiên tiến hơn, được ghi vào máy tính thông qua một công tắc chân hoặc thiết bị tương tự. Các phép đo được thực hiện bằng phương pháp tiếp xúc này thường không đáng tin cậy do máy được di chuyển bằng tay và mỗi người vận hành máy áp dụng lực lượng khác nhau lên cảm biến hoặc áp dụng các kỹ thuật đo khác nhau.

Một phát triển tiếp theo là việc thêm các động cơ để lái mỗi trục. Người vận hành không cần phải tiếp xúc vật lý với máy mà có thể lái mỗi trục bằng cách sử dụng một hộp tay với các cần điều khiển như cách thức điều khiển ô tô từ xa hiện đại. Độ chính xác và độ chính xác của việc đo được cải thiện đáng kể với việc phát minh ra cảm biến chạm điện tử. Người tiên phong trong thiết bị cảm biến mới này là David McMurtry, người sau này thành lập công ty Renishaw plc. Mặc dù vẫn là một thiết bị tiếp xúc, cảm biến có một đầu kim bóng thép được nén lò xo (sau này là bóng ruby). Khi cảm biến tiếp xúc với bề mặt của chi tiết, đầu kim bóng uốn cong và đồng thời gửi thông tin tọa độ X, Y, Z đến máy tính. Các lỗi đo lường do từng người vận hành gây ra trở nên ít hơn và sân khấu được thiết lập cho việc giới thiệu các hoạt động CNC và sự trưởng thành của các CMM.

Đầu cảm biến tự động được cải tiến với cảm biến chạm điện tử Cảm biến quang học là các hệ thống ống kính-CCD, được di chuyển giống như các cảm biến cơ, và được nhắm vào điểm quan tâm, thay vì tiếp xúc với vật liệu. Hình ảnh được chụp của bề mặt sẽ được đóng khung trong biên của một cửa sổ đo, cho đến khi cặn đủ để phân biệt giữa các vùng đen và trắng. Đường chia có thể được tính đến một điểm, đó là điểm đo mong muốn trong không gian. Thông tin ngang trên CCD là 2D (XY) và vị trí dọc là vị trí của hệ thống đo hoàn chỉnh trên bộ điều khiển Z (hoặc các thành phần thiết bị khác).

Hệ thống cảm biến quét

Có các mẫu mới có cảm biến kéo dài dọc theo bề mặt của bộ phận, lấy các điểm tại các khoảng cách cụ thể, được gọi là cảm biến quét. Phương pháp này của việc kiểm tra CMM thường chính xác hơn so với phương pháp cảm biến tiếp xúc truyền thống và đôi khi cũng nhanh hơn nhiều.

Thế hệ tiếp theo của việc quét, được gọi là quét không tiếp xúc, bao gồm việc quét ba điểm bằng laser tốc độ cao, quét dòng laser, và quét ánh sáng trắng, đang phát triển rất nhanh chóng. Phương pháp này sử dụng hoặc tia laser hoặc ánh sáng trắng được chiếu vào bề mặt của bộ phận. Nhiều nghìn điểm sau đó có thể được lấy và sử dụng không chỉ để kiểm tra kích thước và vị trí, mà còn để tạo ra một hình ảnh 3D của bộ phận. Dữ liệu “đám mây điểm” này sau đó có thể được chuyển sang phần mềm CAD để tạo ra một mô hình 3D làm việc của bộ phận. Các máy quét quang học này thường được sử dụng trên các bộ phận mềm mại hoặc tinh tế hoặc để hỗ trợ kỹ thuật đảo ngược.

Cảm biến micrometrology

Hệ thống cảm biến cho các ứng dụng micrometrology là một lĩnh vực mới nổi. Có một số máy đo tọa độ thương mại có cảm biến micro được tích hợp vào hệ thống, một số hệ thống chuyên biệt tại các phòng thí nghiệm của chính phủ, và bất kỳ số lượng nền tảng metrology về tỷ lệ micro nào được xây dựng bởi đại học. Mặc dù những máy này là nền tảng metrology tốt và trong nhiều trường hợp là tuyệt vời với quy mô nanomet, hạn chế chính của chúng là cảm biến micro/nano đáng tin cậy, mạnh mẽ, có khả năng.[cần nguồn] Những thách thức cho các công nghệ cảm biến micrometrology bao gồm nhu cầu về một cảm biến tỷ lệ cao cho phép truy cập vào các đặc điểm sâu, hẹp với lực tiếp xúc thấp để không gây hỏng bề mặt và độ chính xác cao (cấp nanomet).[cần nguồn] Ngoài ra, các cảm biến micrometrology dễ bị ảnh hưởng bởi điều kiện môi trường như độ ẩm và tương tác bề mặt như sự dính kết (do kết dính, meniscus và/hoặc lực Van der Waals, và các lực khác).[cần nguồn]

Công nghệ để đạt được cảm biến micrometrology bao gồm các phiên bản thu nhỏ của cảm biến CMM cổ điển, cảm biến quang học, và cảm biến sóng đứng, cùng với những công nghệ khác. Tuy nhiên, công nghệ quang học hiện tại không thể được thu nhỏ đủ nhỏ để đo lường các đặc điểm sâu, hẹp, và độ phân giải quang học bị giới hạn bởi bước sóng của ánh sáng. Hình ảnh X-ray cung cấp một hình ảnh về đặc điểm nhưng không có thông tin đo lường có thể theo dõi được.

Tổng kết

Từ những nội dung đã được đề cập, ta có thể kết luận rằng máy đo tọa độ (CMM) và các cảm biến liên quan đang đóng vai trò quan trọng trong việc đo lường và kiểm tra chính xác của các bộ phận trong nhiều ngành công nghiệp khác nhau. Sự tiến bộ của công nghệ đã mang lại những phát triển đáng kể, từ việc sử dụng cảm biến cơ truyền thống đến các cảm biến quét không tiếp xúc và các công nghệ cảm biến micrometrology. Điều này đã mở ra những cơ hội mới trong việc đo lường các chi tiết kích thước nhỏ và phức tạp với độ chính xác cao hơn.

Các phương tiện cảm biến quang học và laser cũng đang được sử dụng rộng rãi để nâng cao khả năng đo lường và tạo ra hình ảnh 3D của các bộ phận. Tóm lại, sự tiến bộ trong lĩnh vực đo lường và kiểm tra đã mở ra nhiều tiềm năng trong việc nâng cao chất lượng và hiệu suất sản xuất trong các ngành công nghiệp khác nhau. Đừng quên truy cập vào Website và Fanpage của COMIT để biết thêm nhiều kiến thức về máy kiểm tra không phá hủy mỗi ngày nhé.