6 loại kiểm tra không phá hủy phổ biến hiện nay (P1)

Trong lĩnh vực công nghiệp và kỹ thuật, việc đảm bảo chất lượng và an toàn của sản phẩm là điều hết sức quan trọng. Một phần quan trọng của quy trình này là kiểm tra, đánh giá chất lượng của các sản phẩm trước khi chúng được phân phối hoặc sử dụng trong quá trình sản xuất. Trong số các phương pháp kiểm tra khác nhau, kiểm tra không phá hủy (NDT) nổi bật với việc sử dụng các kỹ thuật không làm thay đổi bất kỳ thuộc tính nào của sản phẩm được kiểm tra.

Trong bài viết này, chúng ta sẽ khám phá về 6 loại kiểm tra không phá hủy phổ biến hiện nay, ứng dụng của nó trong thực tế và lợi ích mà nó mang lại cho sản phẩm và quy trình sản xuất.

Kiểm tra không phá hủy là gì?

Kiểm tra không phá hủy (NDT) là một phương pháp kiểm tra và đánh giá chất lượng của các vật liệu, sản phẩm hoặc cấu trúc mà không làm thay đổi hoặc phá hủy chúng. Phương pháp này được sử dụng rộng rãi trong nhiều lĩnh vực, bao gồm công nghiệp hàng không, đóng tàu, dầu khí, y tế, xây dựng, và nhiều lĩnh vực khác nữa.

Mục tiêu chính của kiểm tra không phá hủy là phát hiện các khuyết tật hoặc các vấn đề tiềm ẩn mà không cần phải phá hủy hoặc làm tổn thương vật liệu. Các kỹ thuật NDT bao gồm một loạt các phương pháp như siêu âm, tia X, phổ hấp thụ, phổ quang, kiểm tra áp suất, kiểm tra nhiệt độ, và nhiều phương pháp khác. Mỗi phương pháp NDT có ưu điểm và hạn chế riêng, và thường được sử dụng dựa trên loại vật liệu và vấn đề cụ thể cần kiểm tra.

Việc áp dụng kiểm tra không phá hủy không chỉ giúp tăng cường sự an toàn và đảm bảo chất lượng của các sản phẩm mà còn giúp giảm thiểu rủi ro và chi phí liên quan đến việc phát hiện và sửa chữa lỗi sau này. Điều này làm cho NDT trở thành một công cụ quan trọng trong quản lý chất lượng và bảo dưỡng của các hệ thống và cấu trúc quan trọng.

6 loại kiểm tra không phá hủy phổ biến hiện nay

Kiểm tra trực quan

Kiểm tra trực quan vẫn là phương pháp kiểm tra không phá hủy phổ biến nhất trong tất cả các ngành công nghiệp. Nó bao gồm việc xem xét kỹ lưỡng các mẫu và tìm kiếm các khuyết điểm có thể nhìn thấy bằng mắt thường.

Đây là một phương pháp nhanh chóng và khả thi để theo dõi chất lượng sản phẩm ở mọi giai đoạn của quy trình sản xuất cũng như đối với những sản phẩm đang trong quá trình sử dụng.

Với kiểm tra trực quan, chúng ta có thể phát hiện sự ăn mòn, rạn nứt, khuyết điểm hàn, biến dạng, v.v. Tất cả những gì chúng ta cần là các công cụ đơn giản như thước đo, cặp đo hoặc một máy ảnh.

Khi các nhà kiểm tra không thể tiếp cận được các vị trí khó tiếp cận hoặc môi trường nguy hiểm, thì các thiết bị bay không người lái thường là giải pháp.

Nhiều ngành công nghiệp thực tế đang sử dụng trí tuệ nhân tạo và học máy để cải thiện kết quả kiểm tra trực quan. Ví dụ, công nghệ này đang trở nên phổ biến trong việc bảo dưỡng các băng chuyền, bánh đỡ và cút lô trong hệ thống băng chuyền.

Ưu điểm của kiểm tra trực quan:

- An toàn: Kiểm tra trực quan không đòi hỏi sử dụng các chất hoá học độc hại hoặc các thiết bị phức tạp. Do đó, nó là một phương pháp an toàn cho những người thực hiện kiểm tra cũng như môi trường làm việc.

- Dễ mang theo: Do không cần các thiết bị phức tạp, việc mang theo các dụng cụ kiểm tra trực quan như thước đo, cặp đo hoặc máy ảnh là rất tiện lợi. Điều này giúp cho việc kiểm tra có thể được thực hiện một cách linh hoạt ở bất kỳ địa điểm nào.

- Hiệu quả: Kiểm tra trực quan là một phương pháp hiệu quả, cho phép những khuyết điểm rõ ràng có thể được nhận biết một cách nhanh chóng. Điều này giúp tăng cường quy trình kiểm tra và giảm thiểu thời gian cần thiết cho việc đánh giá sản phẩm.

- Chi phí thấp: So với một số phương pháp kiểm tra khác, việc thực hiện kiểm tra trực quan có chi phí thấp hơn. Không cần phải đầu tư vào các thiết bị đắt tiền hay chi phí đào tạo lớn cho nhân viên.

- Dễ đào tạo: Vì tính đơn giản và trực tiếp của phương pháp này, việc đào tạo nhân viên để thực hiện kiểm tra trực quan không đòi hỏi nhiều thời gian và chi phí. Điều này giúp tăng cường khả năng thực hiện kiểm tra cho các nhóm làm việc.

- Thời gian ngừng máy tối thiểu hoặc không có: Kiểm tra trực quan thường không yêu cầu dừng máy hoặc sản xuất, giúp giảm thiểu thời gian chết và tăng hiệu suất sản xuất.

- Không cần chuẩn bị phần nào hoặc ít nhất: Đối với kiểm tra trực quan, không cần phải chuẩn bị các mẫu hoặc bề mặt kiểm tra một cách đặc biệt. Điều này giúp giảm thiểu thời gian và công sức cần thiết cho việc chuẩn bị trước kiểm tra.

Nhược điểm của kiểm tra trực quan:

- Chỉ hoạt động với các khuyết điểm bề mặt: Kiểm tra trực quan chỉ có thể phát hiện các khuyết điểm ở bề mặt sản phẩm hoặc vật liệu, không thể xâm nhập vào bên trong để phát hiện các khuyết điểm ẩn.

- Có thể hiểu lầm về các khuyết điểm: Do sự chủ quan của con người và điều kiện ánh sáng, có thể xảy ra hiểu lầm về các khuyết điểm, dẫn đến việc phân tích không chính xác.

- Không thể phát hiện các khuyết điểm nhỏ mà không có các công cụ quang học bổ sung: Đối với các khuyết điểm rất nhỏ hoặc tinh vi, việc sử dụng các công cụ quang học như kính hiển vi hoặc các hệ thống phóng đại có thể cần thiết để phát hiện.

Kiểm tra siêu âm

Kiểm tra siêu âm vẫn là phương pháp kiểm tra không phá hủy phổ biến thứ hai sau kiểm tra trực quan. Trong phương pháp này, một sóng âm có tần số cao được tạo ra bởi một bộ phát đi qua vật thể được kiểm tra. Tần số của sóng này thường nằm trong khoảng từ 1 đến 10 MHz.

Sóng biến dạng khi gặp phải sự thay đổi về mật độ của vật liệu. Sự thay đổi này trong sóng truyền được bắt bởi một bộ thu.

Sau đó, thiết bị đo và phân tích sóng nhận được để hiểu rõ tính chất và độ sâu của khuyết điểm. Thiết bị cũng có thể tính toán độ dày của mẫu bằng cách chia tốc độ sóng trong vật liệu cho thời gian đi qua.

Có nhiều loại kiểm tra siêu âm khả dụng mỗi loại với những sắc thái và lĩnh vực ứng dụng riêng. Các loại này bao gồm kiểm tra impul, kiểm tra ngâm, kiểm tra sóng dẫn và kiểm tra sóng siêu âm mảng pha, chỉ là một vài ví dụ.

Chúng ta có thể xác định các khuyết điểm như rạn nứt, trầy xước, mỏng đi, ăn mòn và ăn mòn bằng cách sử dụng kiểm tra siêu âm.

Ưu điểm của kiểm tra siêu âm:

- Nhanh chóng: Kiểm tra siêu âm thường được thực hiện nhanh chóng, giúp giảm thiểu thời gian kiểm tra và tăng hiệu suất lao động.

- Sạch sẽ: Không cần sử dụng các chất phụ gia độc hại hoặc làm bẩn. Do đó, không gây ô nhiễm cho môi trường làm việc.

- Đáng tin cậy: Phương pháp kiểm tra siêu âm thường cho kết quả đáng tin cậy, giúp xác định chính xác các khuyết điểm trong vật liệu.

- Dễ dàng mang theo: Thiết bị kiểm tra siêu âm thường nhẹ và dễ dàng mang theo, giúp cho việc thực hiện kiểm tra ở bất kỳ địa điểm nào.

- An toàn và dễ sử dụng: Không đòi hỏi kỹ thuật chuyên sâu, kiểm tra siêu âm là một phương pháp an toàn và dễ sử dụng.

- Độ chính xác và nhạy cảm cao: Kiểm tra siêu âm có khả năng phát hiện các khuyết điểm nhỏ và xác định chính xác tính chất của chúng.

- Khả năng đo đạc vật liệu dày: Phương pháp này cũng cho phép đo đạc độ dày của vật liệu một cách chính xác.

- Phát hiện các khuyết điểm bề mặt và dưới bề mặt: Kiểm tra siêu âm có thể phát hiện các khuyết điểm ở cả bề mặt và dưới bề mặt của vật liệu.

- Phát hiện các khuyết điểm nhỏ không thể nhìn thấy bằng mắt thường: Kiểm tra siêu âm có khả năng phát hiện các khuyết điểm nhỏ không thể nhìn thấy bằng mắt thường, giúp tăng cường chất lượng kiểm tra.

Nhược điểm của kiểm tra siêu âm:

- Yêu cầu đào tạo: Việc thực hiện kiểm tra siêu âm đòi hỏi kiến thức chuyên sâu và kỹ năng đào tạo đặc biệt.

- Cần có bề mặt trơn: Kiểm tra siêu âm cần một bề mặt trơn để đảm bảo việc truyền sóng sóng âm một cách hiệu quả.

- Khó sử dụng với vật liệu mỏng: Việc sử dụng kiểm tra siêu âm với vật liệu mỏng có thể gây khó khăn do sóng âm có thể bị phản xạ mạnh từ các bề mặt.

- Hình dạng phần kiểm tra có thể gây ra các vấn đề phức tạp: Hình dạng và cấu trúc của vật liệu kiểm tra có thể tạo ra các vấn đề phức tạp trong việc thực hiện kiểm tra.

- Tốc độ lan truyền sóng trong vật liệu kiểm tra phải được biết để đảm bảo kết quả chính xác: Việc đo tốc độ lan truyền sóng trong vật liệu kiểm tra là một yếu tố quan trọng để đảm bảo kết quả kiểm tra chính xác.

- Cần sử dụng chất kết dính để truyền sóng mạnh từ bộ phát tới mẫu: Để đảm bảo sự truyền sóng mạnh từ bộ phát đến mẫu, cần phải sử dụng chất kết dính đặc biệt.

Kiểm tra thấm chất lỏng

Kiểm tra thấm chất lỏng là một phương pháp kiểm tra không phá hủy phổ biến khác được sử dụng để xác định các khuyết điểm ở mức bề mặt.

Trong phương pháp này, một chất lỏng có độ nhớt thấp (chất thấm) xâm nhập vào các khuyết điểm bề mặt như rạn nứt, khe hở và lỗ trống. Chất lỏng dư thừa sau đó được lau sạch và mẫu vật được để yên trong một thời gian nhất định (thời gian thấm chất thấm).

Sau đó, người kiểm tra áp dụng một chất phát triển cho phép chất thấm di chuyển về phía bề mặt. Mẫu vật lại được để yên trong một khoảng thời gian được quy định (thời gian thấm chất phát triển).

Bây giờ, người kiểm tra thực hiện kiểm tra bề mặt. Nếu thuốc nhuộm có thể nhìn thấy được, nó có thể được kiểm tra bằng mắt thường. Trong trường hợp của thuốc nhuộm phát quang, cần có ánh sáng đen cho việc kiểm tra.

Chúng ta có thể phát hiện được các sự không liên tục ở bề mặt như rạn nứt, lỗ rỗ, đường nối, đường lặp và rò rỉ bằng phương pháp này.

Ưu điểm của các kiểm tra chất thấm lỏng:

- Hoạt động với nhiều vật liệu. Các tính chất vật liệu như từ tính, dẫn điện và kim loại / không kim loại không quan trọng

- Có thể nhận biết các khuyết điểm nhỏ như rạn nhỏ

- Phù hợp với hình học phức tạp của các bộ phận

- Chi phí thấp

- Có thể kiểm tra các khu vực lớn

- Dễ mang theo

- Dễ sử dụng

Nhược điểm của các kiểm tra chất thấm lỏng:

- Độ sâu của khuyết điểm không được biết

- Rủi ro tiếp xúc với khí độc hại

- Không thể nhận diện các khuyết điểm dưới bề mặt

- Không hoạt động với vật liệu có khả năng thấm

- Tốn thời gian, thường cần nhiều hơn 30 phút

- Thao tác lộn xộn, cần phải làm sạch trước và sau khi kiểm tra

Liên quan đến việc xử lý hóa chất và do đó không an toàn như các phương pháp khác. Việc tiêu hủy hóa chất cũng có thể trở thành một vấn đề.

Kiểm tra tia X hoặc gamma

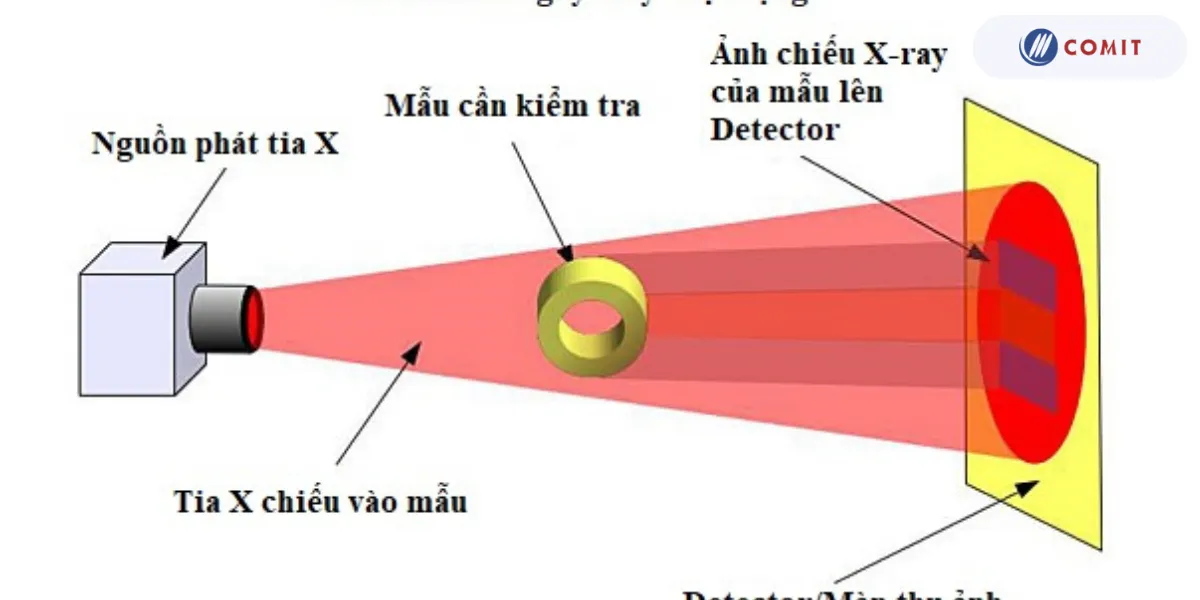

Kiểm tra tia X hoặc gamma, còn được gọi là kiểm tra bức xạ, sử dụng tia phóng xạ để phát hiện các khuyết điểm bên trong các bộ phận. Tia X hoạt động tốt với các vật liệu mỏng trong khi tia gamma thích hợp hơn cho các vật liệu dày.

Mẫu vật được đặt giữa nguồn bức xạ và một phương tiện ghi hình. Khi tia bức xạ chiếu vào bộ phận, lượng bức xạ ra khỏi bộ phận ở các vị trí khác nhau được ghi lại. Một tấm phim tia X vật lý hoặc một cảm biến kỹ thuật số được sử dụng làm phương tiện ghi hình.

Kiểm tra cho phép chúng ta có được hình dạng và kích thước của các khuyết điểm bên trong bằng cách thay đổi góc chiếu tia bức xạ.

Chúng ta có thể sử dụng kiểm tra tia X hoặc gamma để xác định các khuyết điểm như rạn nứt, mỏng đi, ăn mòn, lỗ trống, hàn không đủ, lỗ khí, việc thấp của gốc và đường lặp.

Ưu điểm của kiểm tra tia X hoặc gamma:

- Có thể kiểm tra cấu trúc phức tạp: Phương pháp này có thể kiểm tra được cấu trúc phức tạp với độ chính xác cao.

- Tài liệu được lưu trữ vĩnh viễn: Kết quả kiểm tra có thể được lưu trữ vĩnh viễn trên tấm phim hoặc trong hệ thống lưu trữ số.

- Hoạt động với nhiều loại vật liệu: Kiểm tra tia X hoặc gamma có thể hoạt động với một loạt các vật liệu, từ kim loại đến phi kim loại.

- Cần ít chuẩn bị bề mặt: Việc chuẩn bị bề mặt cho kiểm tra này ít hơn so với một số phương pháp khác.

- Có thể ghi lại các khuyết điểm bề mặt và dưới bề mặt: Kiểm tra này có thể ghi lại các khuyết điểm không chỉ ở mặt bề mặt mà còn ở dưới bề mặt vật liệu.

- Có thể di động cho việc kiểm tra bằng tia gamma: Việc sử dụng tia gamma cho phép di động và linh hoạt hơn trong việc thực hiện kiểm tra.

- Ít khả năng hiểu lầm kết quả so với các phương pháp khác: Khi sử dụng đúng cách, kiểm tra tia X hoặc gamma ít gây hiểu lầm hơn so với các phương pháp khác.

Nhược điểm của kiểm tra tia X hoặc gamma:

- Chi phí cao hơn: Việc thực hiện kiểm tra này có thể tốn kém hơn so với một số phương pháp khác.

- Cần truy cập hai mặt của mẫu vật: Đối với việc kiểm tra đúng cách, cần phải có truy cập vào cả hai mặt của mẫu vật.

- Không hiệu quả đối với các khuyết điểm phẳng và bề mặt: Kiểm tra này không hiệu quả đối với các khuyết điểm phẳng và bề mặt.

- Điện áp cao và bức xạ có thể gây hại cho nhân viên: Việc sử dụng điện áp cao và bức xạ có thể gây nguy hiểm cho những người thực hiện kiểm tra và cần phải tuân thủ các biện pháp an toàn.

- Cần nhân viên có kỹ năng cho việc thực hiện và phân tích kết quả một cách chính xác: Việc thực hiện kiểm tra và phân tích kết quả yêu cầu nhân viên có kỹ năng và kinh nghiệm.

Tổng kết

Ở phần một này, ta đã thấy rõ sự đa dạng và tính ứng dụng của từng phương pháp trong các ngành công nghiệp khác nhau. Phương pháp kiểm tra trực quan được đánh giá cao về tính đơn giản và tiện lợi, đặc biệt là trong việc xác định các khuyết điểm bề mặt của sản phẩm. Kiểm tra siêu âm mang lại hiệu suất cao với khả năng phát hiện cả các khuyết điểm bề mặt lẫn dưới bề mặt, đồng thời cung cấp thông tin chi tiết về kích thước và hình dạng của các khuyết điểm. Còn kiểm tra chất thấm lỏng là lựa chọn phù hợp để xác định các khuyết điểm ở mức bề mặt của vật liệu, đặc biệt là với các vật liệu phức tạp và không thể sử dụng các phương pháp khác.

Trong khi đó, kiểm tra tia X hoặc gamma được đánh giá cao về khả năng phát hiện các khuyết điểm bên trong vật liệu, mặc dù việc thực hiện và an toàn trong quá trình sử dụng cần được quản lý cẩn thận. Tuy nhiên, bất kỳ phương pháp kiểm tra nào cũng đều có nhược điểm riêng, và việc lựa chọn phương pháp phù hợp phụ thuộc vào nhiều yếu tố như loại vật liệu, loại khuyết điểm cần phát hiện, và yêu cầu của ứng dụng cụ thể. Sự hiểu biết về ưu và nhược điểm của mỗi phương pháp sẽ giúp cho việc lựa chọn phương pháp kiểm tra phù hợp và hiệu quả hơn trong thực tế sản xuất và bảo dưỡng công nghiệp. Đừng quên truy cập vào Website và Fanpage của COMIT để biết thêm nhiều kiến thức về máy soi tia X mỗi ngày nhé.