Tất tần tật về kiểm tra không phá hủy (NDT) phần 2

Phương pháp kiểm tra không phá hủy

Kiểm tra chụp ảnh phóng xạ

Kiểm tra hình ảnh phóng xạ là một phương pháp sử dụng tia X hoặc tia gamma để phát hiện các khuyết tật ẩn bên trong các bộ phận. Tia X thường hiệu quả hơn đối với các vật liệu mỏng, trong khi tia gamma thường hiệu quả hơn đối với các vật liệu dày hơn. Trong quá trình này, mẫu vật được đặt giữa nguồn bức xạ và một thiết bị ghi hình. Khi bức xạ chiếu vào bộ phận, lượng bức xạ thoát ra khỏi bộ phận ở các vị trí khác nhau sẽ được ghi lại. Phương tiện ghi có thể là một tấm phim X quang hoặc một máy dò kỹ thuật số.

Thử nghiệm cho phép chúng ta thu được hình dạng và kích thước của các khuyết tật bên trong bằng cách thay đổi góc tiếp xúc với bức xạ. Chúng ta có thể sử dụng phương pháp kiểm tra này để xác định các khuyết tật như vết nứt, độ mỏng, ăn mòn, lỗ rỗng, độ kết dính không đủ, độ xốp, sự thâm nhập quá mức của rễ và các vết nứt khác.

Ưu điểm của xét nghiệm chụp ảnh phóng xạ

- Khả năng kiểm tra các cấu trúc phức tạp: Phương pháp này cho phép kiểm tra các cấu trúc có độ phức tạp cao một cách hiệu quả.

- Tài liệu là vĩnh viễn: Hình ảnh được ghi lại từ xét nghiệm phóng xạ có thể lưu trữ và sử dụng lại với mục đích tham khảo và so sánh trong tương lai.

- Hoạt động với nhiều loại vật liệu: Phương pháp này có khả năng kiểm tra các loại vật liệu đa dạng mà không cần điều chỉnh đặc biệt.

- Cần chuẩn bị bề mặt tối thiểu: Không yêu cầu chuẩn bị bề mặt phức tạp hoặc tốn kém trước khi thực hiện xét nghiệm.

- Ghi lại các khuyết tật bề mặt và dưới bề mặt: Phương pháp này cho phép phát hiện và ghi lại các khuyết tật cả ở mức bề mặt và dưới bề mặt của vật liệu.

- Có thể di chuyển để thử nghiệm tia gamma: Trong trường hợp sử dụng tia gamma, thiết bị có thể di chuyển để thử nghiệm các vị trí khác nhau một cách thuận tiện.

- Ít giải thích sai kết quả hơn so với các phương pháp khác: Phương pháp này ít gặp phải sự hiểu lầm và giải thích sai kết quả hơn so với một số phương pháp kiểm tra khác.

Nhược điểm của kiểm tra chụp ảnh phóng xạ

- Chi phí cao hơn: Phương pháp này thường đòi hỏi các thiết bị đắt tiền và tiêu tốn nhiều tài nguyên hơn so với một số phương pháp kiểm tra khác.

- Yêu cầu truy cập hai mặt vào mẫu vật: Đôi khi, để thực hiện xét nghiệm chụp ảnh phóng xạ, cần phải có khả năng truy cập vào cả hai mặt của mẫu vật, điều này có thể làm tăng độ phức tạp của quá trình kiểm tra.

- Không hiệu quả đối với các khuyết tật phẳng và bề mặt: Phương pháp này có thể không hiệu quả trong việc phát hiện các khuyết tật phẳng hoặc bề mặt, đặc biệt là khi sử dụng tia X.

- Điện áp cao và bức xạ có thể gây hại cho con người: Sử dụng các nguồn tia X hoặc tia gamma trong quá trình kiểm tra có thể tạo ra nguy cơ bức xạ và gây hại cho sức khỏe của nhân viên thực hiện và những người lân cận.

- Yêu cầu có nhân viên có kỹ năng để thực hiện và giải thích kết quả chính xác: Để thực hiện kiểm tra chụp ảnh phóng xạ cần những nhân viên có kỹ năng chuyên môn cao để đảm bảo quy trình kiểm tra được thực hiện đúng cách và kết quả được giải thích một cách chính xác.

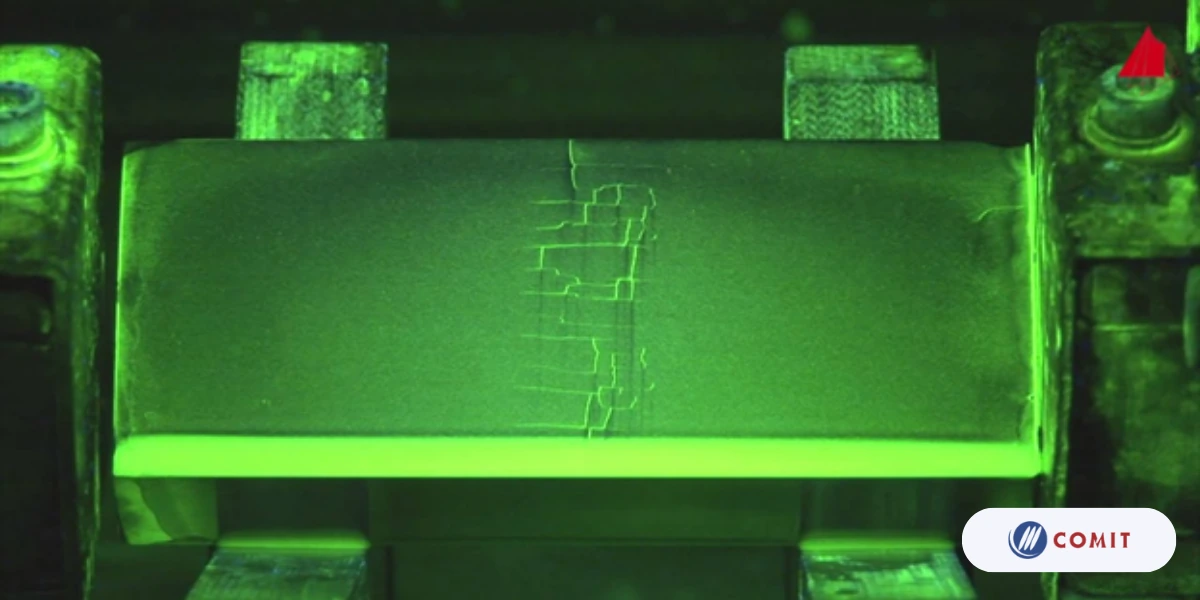

Kiểm tra hạt từ tính

Kiểm tra hạt từ tính là một trong những phương pháp NDT phổ biến do tính nhanh chóng và không yêu cầu chuẩn bị bề mặt. Trong quá trình kiểm tra này, bộ phận được đặt giữa nam châm vĩnh cửu hoặc nam châm điện. Độ mạnh của trường từ là một yếu tố quan trọng, vì trường từ mạnh sẽ mang lại kết quả tốt hơn. Khi bộ phận được đặt vào trường từ, một dòng điện sẽ chạy qua mẫu vật. Nếu không có khuyết tật, không có sự gián đoạn trong từ trường.

Tuy nhiên, nếu có khuyết tật, từ trường sẽ bị biến dạng và một phần của nó sẽ rò rỉ ra bên ngoài. Sự rò rỉ này được gọi là trường rò rỉ từ. Để xác định các khuyết tật thông qua sự rò rỉ này, người ta sử dụng các hạt từ tính. Các hạt này được áp dụng lên mẫu thử và chúng sẽ bị kéo vào các điểm rò rỉ này do sự không đồng đều trong mật độ từ trường.

Chúng ta có thể sử dụng các hạt từ tính không nhìn thấy được bằng mắt thường hoặc các hạt huỳnh quang để tăng độ rõ nét của hình ảnh. Dải hạt từ có chiều rộng lớn hơn so với khuyết tật. Do đó, phương pháp này có thể phát hiện các khuyết tật nhỏ với chiều rộng mở rộng lên đến 0,001 mm và độ sâu 0,01 mm. Với kỹ thuật này, chúng ta có thể phát hiện được nhiều loại khuyết tật như vết nứt, lỗ, vết nối, tạp chất, đường nối, lớp mỏng, co ngót, bong tróc, khuyết tật hàn, vết rách gia công cũng như các vết nứt do mỏi hoặc liên quan đến quá trình sử dụng.

Ưu điểm của việc kiểm tra hạt từ tính

- Dễ sử dụng: Phương pháp này có thể thực hiện dễ dàng mà không đòi hỏi kỹ thuật phức tạp.

- Thiết lập di động: Có thể di chuyển thiết bị kiểm tra để sử dụng tại nhiều vị trí khác nhau.

- Độ nhạy cao: Có khả năng phát hiện các khuyết tật nhỏ và không đồng đều trong vật liệu.

- Kết quả ngay lập tức: Cung cấp kết quả kiểm tra một cách nhanh chóng và trực tiếp.

- Thường không tốn kém: Không yêu cầu các chi phí đặc biệt hoặc các vật liệu đắt tiền để thực hiện kiểm tra.

- Có thể hoạt động xuyên qua lớp phủ bề mặt mỏng: Không cần loại bỏ các lớp phủ trên bề mặt của vật liệu.

- Phù hợp với các bộ phận có hình học phức tạp: Có thể áp dụng phương pháp này cho các bộ phận có hình dạng và kích thước đa dạng.

- Dấu hiệu trực quan về hình dạng và kích thước của khuyết tật: Cung cấp thông tin rõ ràng về các khuyết tật trong vật liệu.

- Có thể phát hiện tốt các khuyết tật bề mặt và dưới bề mặt ở một mức độ nào đó: Không chỉ phát hiện được các khuyết tật bề mặt mà còn có thể xâm nhập vào bên trong vật liệu để phát hiện các khuyết tật ẩn.

Nhược điểm của việc kiểm tra hạt từ tính

- Giới hạn về diện tích kiểm tra: Phương pháp này chỉ có thể kiểm tra một khu vực nhỏ của bề mặt mẫu tại một thời điểm, hạn chế khả năng kiểm tra toàn diện trên toàn bộ bề mặt.

- Không hoạt động với vật liệu không từ tính: Phương pháp kiểm tra hạt từ tính không thích hợp cho các vật liệu không có từ tính, giới hạn khả năng áp dụng của nó trong một số trường hợp.

- Nguy cơ đốt cháy hạt từ: Trong trường hợp trường từ quá mạnh, có thể xảy ra tình trạng đốt cháy hạt từ, gây hại cho mẫu thử và tăng nguy cơ thất thoát tài sản.

- Cần loại bỏ lớp phủ dày hơn: Lớp phủ dày hơn 0,1 mm cần phải được loại bỏ trước khi thực hiện kiểm tra, làm tăng thời gian và công sức cần thiết cho quy trình kiểm tra.

- Khó khăn trong việc khử từ của mẫu thử: Quá trình loại bỏ từ từ mẫu thử là cần thiết nhưng có thể phức tạp và đòi hỏi kỹ thuật.

- Hạn chế về độ sâu kiểm tra: Phương pháp này chỉ có thể hoạt động hiệu quả đối với các khuyết tật dưới bề mặt có độ sâu không quá lớn, thường lên đến khoảng 3 mm, hạn chế khả năng phát hiện các khuyết tật sâu hơn trong vật liệu.

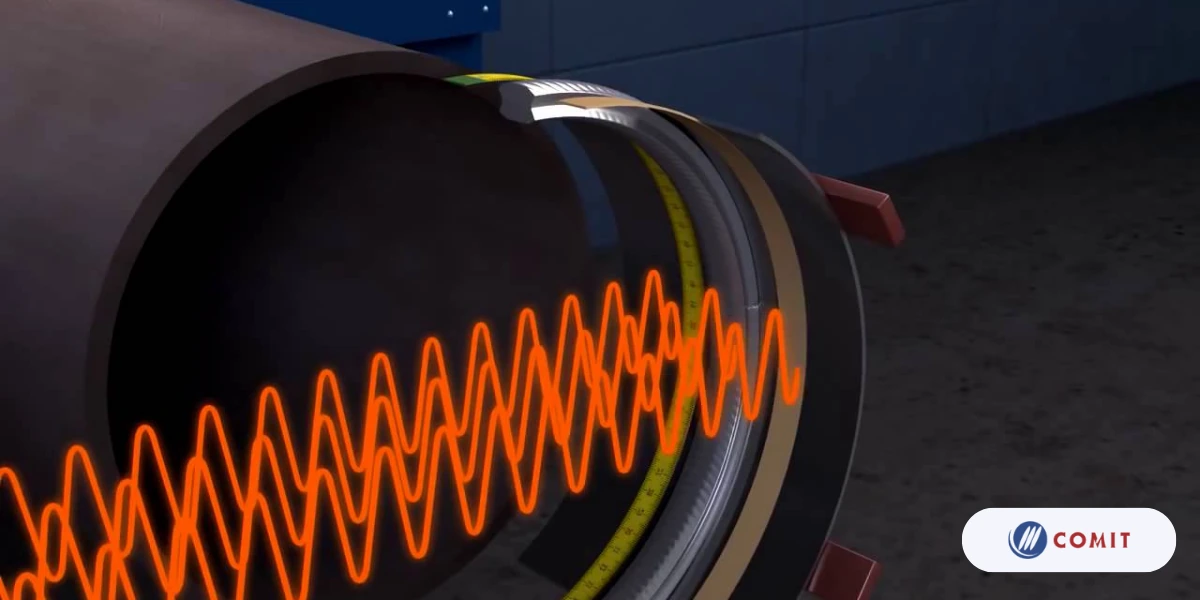

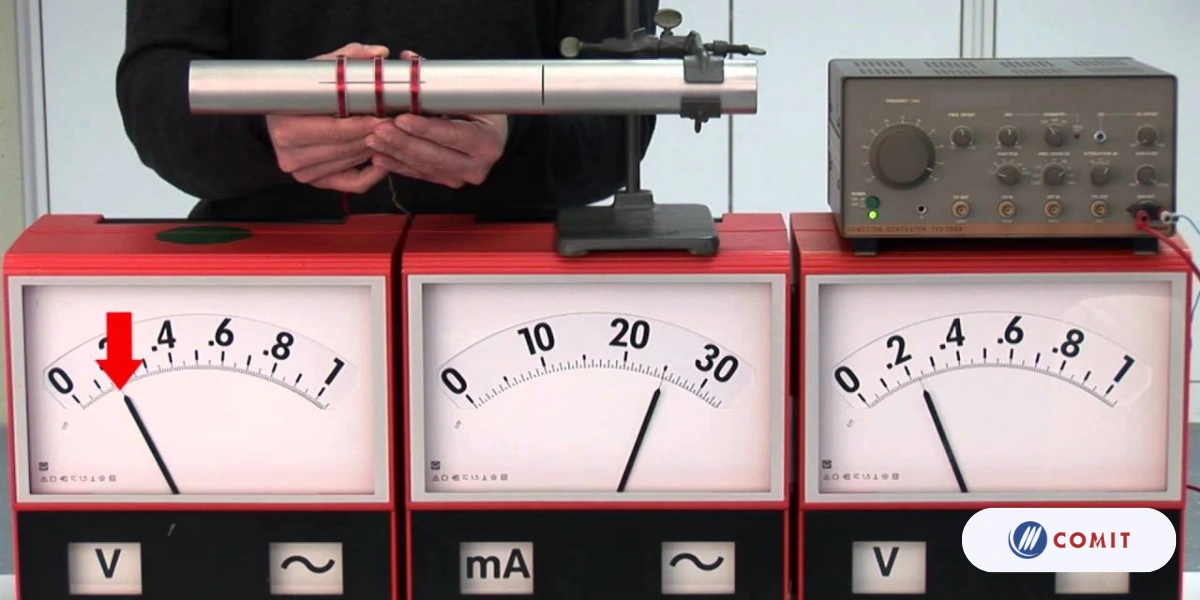

Dòng điện xoáy

Tương tự như kiểm tra hạt từ tính, kiểm tra dòng điện xoáy là một phương pháp kiểm tra điện từ khác. Phương pháp này dựa trên nguyên lý cảm ứng điện từ. Khi một dòng điện chảy qua bất kỳ dây dẫn nào (dây dẫn chính), nó tạo ra một từ trường (tức là trường sơ cấp). Khi một dây dẫn thứ hai (mẫu thử) được đặt vào trong từ trường này, nó tạo ra một dòng điện ngược chiều trong dây dẫn đó. Dòng điện này được gọi là dòng điện xoáy và nó biến đổi theo cách tỷ lệ với sự thay đổi của từ trường trong mỗi chu kỳ xoáy.

Dòng điện xoáy này tạo ra một từ trường mới (tức là từ trường thứ cấp) ngược chiều với từ trường sơ cấp và ảnh hưởng đến điện áp và dòng điện trong dây dẫn chính. Khi đặc tính từ và dẫn điện của mẫu thử thay đổi do sự hiện diện của các khuyết tật, độ lớn của dòng điện xoáy cũng sẽ thay đổi. Những thay đổi này có thể được ghi lại thông qua việc sử dụng cuộn dây sơ cấp hoặc cuộn dây thứ cấp và phân tích để thu được thông tin về các lỗi.

Có nhiều phương pháp kiểm tra tương tự như kiểm tra dòng điện xoáy. Ví dụ, kiểm tra từ xa thường được áp dụng để phát hiện các khuyết tật trong ống và ống thép. Sự khác biệt chính giữa các phương pháp này nằm ở khoảng cách giữa các cuộn dây. Với kiểm tra dòng điện xoáy, chúng ta có thể phát hiện các khuyết tật như vết nứt, ăn mòn, đứt mạch, thiếu nhiệt hạch, tạp chất từ từ tính, độ xốp và mài mòn.

Ưu điểm của việc kiểm tra dòng điện xoáy

- Tốc độ: Quá trình này diễn ra nhanh chóng, mang lại kết quả ngay lập tức trong quá trình kiểm tra.

- Cầm tay: Thiết bị sử dụng trong kiểm tra này có thể được cầm tay, giúp cho việc thực hiện trở nên linh hoạt và dễ dàng.

- Kết quả ngay lập tức: Kết quả kiểm tra có sẵn ngay khi quá trình hoàn thành, không cần chờ đợi lâu.

- Chuẩn bị phần tối thiểu: Quá trình kiểm tra yêu cầu ít hoặc không cần chuẩn bị bề mặt mẫu thử, tiết kiệm thời gian và công sức.

- Không tiếp xúc: Có thể thực hiện kiểm tra mà không cần tiếp xúc trực tiếp với mẫu thử, giảm nguy cơ làm hỏng bề mặt.

- Phù hợp với hình học phức tạp: Phương pháp này có thể áp dụng cho các bộ phận có hình dạng phức tạp mà không gặp khó khăn.

- Tự động hóa: Có khả năng tự động hóa cho các bộ phận đồng nhất, giúp tăng cường hiệu suất và đồng đều hóa quy trình kiểm tra.

- Phát hiện các khuyết tật đa dạng: Có thể phát hiện các khuyết tật bề mặt và dưới bề mặt có kích thước lớn lên tới 0,5 mm, giúp phát hiện các vấn đề tiềm ẩn.

- Đa năng: Ngoài việc phát hiện khuyết tật, nó cũng có thể được sử dụng để đo độ dày lớp phủ và vật liệu, xác định vật liệu và điều kiện xử lý nhiệt của chúng, tăng tính linh hoạt và tiện ích của quá trình kiểm tra.

Nhược điểm của việc kiểm tra dòng điện xoáy

- Độ sâu thâm nhập phụ thuộc vào nhiều yếu tố: Khả năng thâm nhập của dòng điện xoáy vào mẫu thử phụ thuộc vào nhiều yếu tố như đặc tính vật liệu, dòng điện và thiết lập kiểm tra, làm giảm tính đồng nhất của kết quả.

- Không thể phát hiện các khuyết tật song song với bề mặt bộ phận: Phương pháp này không hiệu quả trong việc phát hiện các khuyết tật nằm song song với bề mặt của bộ phận, giới hạn khả năng phát hiện khuyết tật ẩn.

- Chỉ hoạt động với vật liệu dẫn điện: Kiểm tra dòng điện xoáy chỉ có thể áp dụng cho các vật liệu có khả năng dẫn điện, loại trừ các vật liệu không dẫn điện.

- Đòi hỏi nhân viên có tay nghề cao để giải thích kết quả chính xác: Để hiểu và giải thích kết quả kiểm tra dòng điện xoáy một cách chính xác, cần có nhân viên có kiến thức chuyên môn và kỹ năng tương đương.

Đây là một số kỹ thuật NDT phổ biến nhất được sử dụng trong ngành hiện nay. Ngoài chúng, còn có nhiều phương pháp NDT khác dành cho các ứng dụng rất cụ thể. Một số trong số này là kiểm tra phát xạ âm thanh, kiểm tra nhiệt/hồng ngoại, phân tích độ rung, kiểm tra rò rỉ (ví dụ: kiểm tra khối phổ), kiểm tra búa bật lại, kiểm tra laser, v.v.

Ứng dụng NDT

Công nghệ kiểm tra không phá hủy (NDT) có nhiều ứng dụng thực tế đa dạng. Có thể phân loại các ứng dụng này thành hai loại chính: kiểm soát chất lượng và giám sát tình trạng. Trong kiểm soát chất lượng, NDT được sử dụng để đánh giá chất lượng của các bộ phận được sản xuất. Qua đó, chúng ta có thể xác định xem chúng đáp ứng các tiêu chuẩn và thông số kỹ thuật mong muốn hay không. Ngoài ra, thông tin từ các phương pháp NDT cũng được áp dụng để đánh giá tình trạng của các bộ phận đã sử dụng, từ đó đảm bảo tính an toàn và độ tin cậy khi tiếp tục sử dụng.

Dưới đây là một số ứng dụng công nghiệp phổ biến của NDT:

Kết cấu cơ học

Công nghệ kiểm tra không phá hủy (NDT) có thể xác định cơ học kết cấu của đa dạng sản phẩm và công trình. Phương pháp này đặc biệt được ưa chuộng vì không yêu cầu can thiệp quá mức và cho phép thực hiện các cuộc kiểm tra định kỳ hoặc đặc biệt mà không gây ra thêm vấn đề cho kết cấu hiện có. Hơn nữa, NDT cũng có thể được áp dụng để kiểm tra các bộ phận khó tiếp cận.

Trong các ứng dụng kỹ thuật dân dụng, kiểm tra không phá hủy có thể được sử dụng để đánh giá nền móng, các công trình di tích văn hóa, cầu đường, tòa nhà, và nhiều hơn nữa. Trong lĩnh vực kỹ thuật cơ khí, NDT thường được áp dụng để kiểm tra các thiết bị chịu tải như trục, máy móc động cơ, pin trục, và nhiều loại máy móc khác. Các phương pháp NDT thường được sử dụng trong lĩnh vực này bao gồm kiểm tra siêu âm, kiểm tra chụp X quang, kiểm tra thị giác, kiểm tra âm thanh phát xạ, quét laser trên mặt đất, đo ảnh, đo tốc độ, đo nhiệt độ hồng ngoại, và nhiều phương pháp đo lường khác.

Hàn

Công nghệ kiểm tra không phá hủy (NDT) có khả năng phát hiện và xác định nhiều loại khuyết tật phát sinh trong quá trình hàn. Trước đó, chúng tôi đã đề cập đến nhiều loại khuyết tật hàn có thể được kiểm tra một cách đáng tin cậy thông qua các phương pháp NDT.

Tóm lại, kiểm tra NDT cho phép chúng ta phát hiện cả các khuyết tật hàn ngoài và bên trong trên cả vật liệu kim loại và nhựa. Các khuyết tật bề ngoài bao gồm vết nứt, độ xốp, vết cắt, vết lõm, vết loang, chồng chéo, hồ quang và sự thâm nhập quá mức. Các khuyết tật bên trong bao gồm các vết nứt nội bộ, xỉ, vonfram, độ xốp nội bộ, lỗ phun nội bộ, thiếu sự thâm nhập và thiếu sự hợp nhất.

Thuộc về y học

Trong lĩnh vực y học, các phương pháp kiểm tra không phá hủy (NDT) đã mang lại sự đổi mới cho ngành này trong nhiều năm qua. Chúng đóng vai trò quan trọng trong việc chẩn đoán và điều trị một cách chính xác ở cả mức độ bề mặt và bên trong cơ thể.

Một số công nghệ NDT tiêu biểu đã trở nên rất phổ biến trong lĩnh vực y học, bao gồm siêu âm, chụp X quang và siêu âm tim. Ngoài ra, các nhà sản xuất cũng sử dụng các phương pháp kiểm tra NDT để đảm bảo chất lượng của các thiết bị y tế, ngăn ngừa các khuyết tật nhỏ trước khi chúng được sử dụng, từ đó giúp ngăn chặn sự cố tiềm ẩn trong tương lai.

Kết luận

Phương pháp kiểm tra không phá hủy (NDT) đang trở thành lựa chọn phổ biến để phát hiện các khiếm khuyết trong đa số các lĩnh vực khác nhau. Ngày nay, NDT được áp dụng rộng rãi trong hàng loạt các ngành công nghiệp như hàng không vũ trụ, quân sự, y tế, năng lượng hạt nhân, hàng hải, sản xuất điện, và sản xuất.

Sự lan rộng ngày càng tăng của NDT đã thúc đẩy nghiên cứu sâu rộng hơn và cải thiện các quy trình hiện tại, từ đó làm cho chúng trở nên hiệu quả và tin cậy hơn sau mỗi năm.

Hy vọng thông tin trong bài viết đã giúp bạn biết được sâu hơn về tất tần tật về kiểm tra không phá hủy (NDT). Nếu bạn quan tâm đến sản phẩm của chúng tôi, xin vui lòng truy cập vào trang website COMIT và Fanpage của chúng tôi.