Ảnh hưởng của thiết bị gá lắp trong trong thử nghiệm rung xóc

Khi nghiên cứu và phát triển các thiết bị cơ điện tử, một trong những yếu tố quan trọng nhất là đánh giá tác động của các yếu tố ngoại cảnh, như rung động và xóc tác động đến hoạt động của thiết bị. Trong lĩnh vực này, việc sử dụng thiết bị gá lắp (shaker table) đã trở nên phổ biến để mô phỏng các điều kiện rung động và xóc tác động mà thiết bị có thể phải chịu đựng trong quá trình sử dụng thực tế. Trong bài viết này, cùng COMIT tìm hiểu về những ảnh hưởng mà thiết bị gá lắp có thể gây ra trong các thử nghiệm rung xóc, từ đó nhận thức được tầm quan trọng của việc đánh giá và cải thiện hiệu suất của thiết bị trong môi trường khắc nghiệt.

Vấn đề về thiết bị gá trong giai đoạn mới phát triển

Các tính năng thử nghiệm rung xóc hiện đang phổ biến được phát triển chủ yếu từ yêu cầu ban đầu của ngành hàng không vũ trụ. Các giao thức thử nghiệm tiêu chuẩn, bao gồm rung động ngẫu nhiên, thử nghiệm trục đơn, thử nghiệm nhiệt độ và rung động kết hợp, ban đầu được tạo ra để đảm bảo tính tin cậy của các chương trình không gian như Gemini và Apollo. Việc sử dụng thiết bị điện tử trong các ứng dụng di động, mặc dù còn mới mẻ, nhưng nhu cầu triển khai các hệ thống đáng tin cậy trong các ứng dụng vũ trụ đã thúc đẩy ngành công nghiệp thử nghiệm phát triển các công cụ tiên tiến hơn để mô phỏng môi trường sử dụng.

Mặc dù thử nghiệm rung xóc bằng máy lắc đã tồn tại từ Thế chiến thứ hai, nhưng các máy lắc ban đầu này thường chỉ hoạt động ở tần số thấp và chủ yếu được sử dụng để kiểm tra độ mỏi của các thành phần kết cấu. Tuy nhiên, các kỹ sư đã nhận ra rằng năng lượng rung động ở các tần số cao hơn có thể ảnh hưởng đến các thiết bị điện tử nhạy cảm hơn, và việc thử nghiệm ở các tần số này trở nên cần thiết khi các máy lắc điện động lực trở nên phổ biến. Do đó, việc sử dụng thiết bị gá đã trở nên quan trọng để đảm bảo thiết bị đang được thử nghiệm chịu được mức tác động đúng ở các tần số cao.

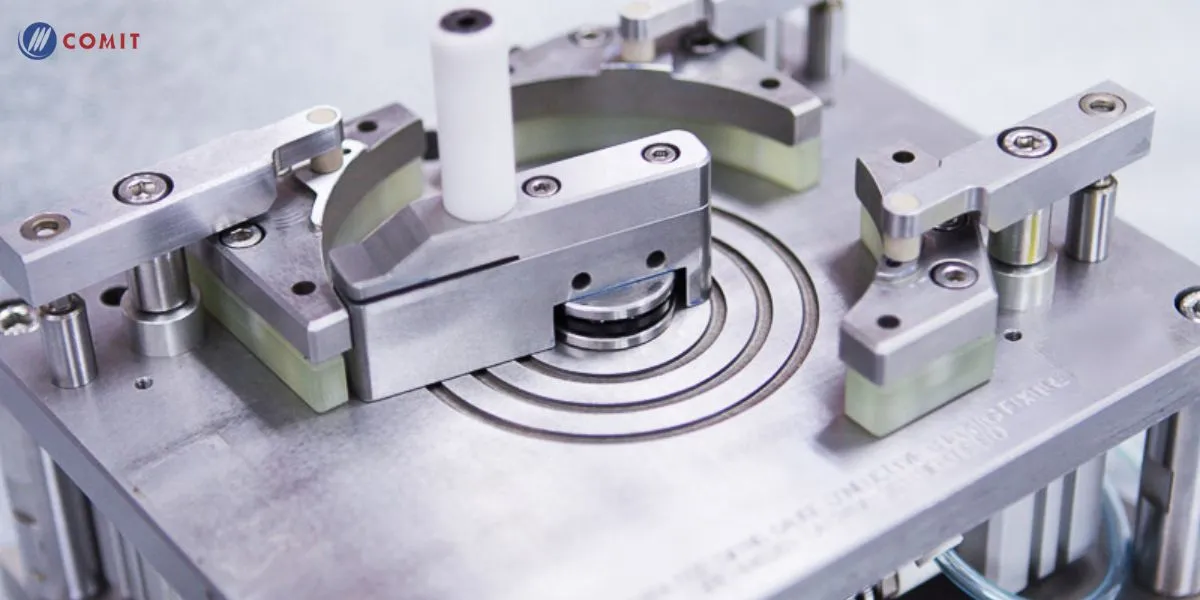

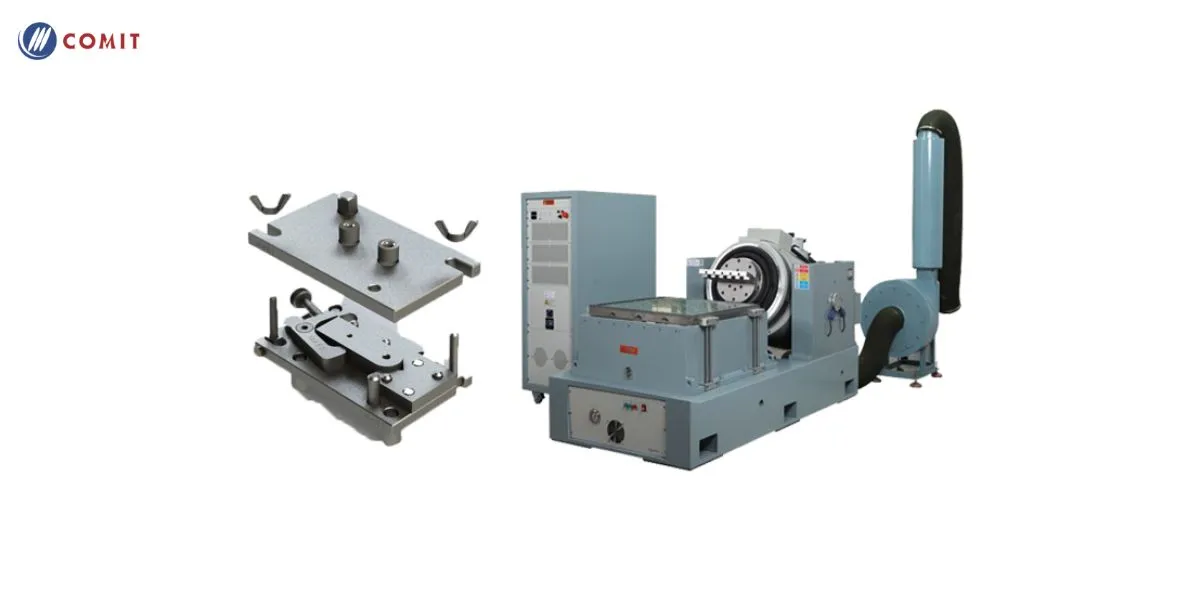

Thiết bị gá là gì? Thiết bị gá (còn được gọi là thiết bị giảm sóc) là một thành phần được sử dụng trong các hệ thống thử nghiệm rung xóc để giảm sóc hoặc kiểm soát các dao động và rung động. Thiết bị gá được thiết kế để hấp thụ năng lượng từ các dao động và chuyển đổi nó thành nhiệt độ hoặc các hình thức năng lượng khác mà không gây ảnh hưởng đến mục tiêu của thử nghiệm.

Trong ngành công nghiệp thử nghiệm rung xóc, thiết bị gá thường được sử dụng để giảm thiểu tác động của dao động có thể gây ra cho các sản phẩm hoặc thiết bị đang được thử nghiệm. Chúng cũng có thể được sử dụng để tạo ra môi trường rung động nhất định hoặc để kiểm soát và điều chỉnh cách mà năng lượng dao động được chuyển đổi trong quá trình thử nghiệm. Thiết bị gá thường được tích hợp vào các máy thử nghiệm rung xóc hoặc các cấu trúc hỗ trợ để đảm bảo rằng mọi dao động được kiểm soát một cách hiệu quả.

Trong ngành công nghiệp ô tô, việc sử dụng thiết bị điện tử đã trở nên phổ biến từ những năm 1970, nhưng ban đầu chúng thường được cô lập với các bộ phận điều khiển động cơ để giảm nhiễu từ trường. Do đó, hầu hết các thử nghiệm rung xóc cho ô tô trong thời điểm này thường chỉ được thực hiện ở tần số thấp. Tuy nhiên, với việc sử dụng ngày càng nhiều thiết bị điện tử trên các phương tiện giao thông và với sự phát triển của các ứng dụng xe điện và xe tự hành, ngành công nghiệp ô tô đã nhận ra lợi ích của việc thử nghiệm ở tần số cao hơn bằng cách sử dụng các hệ thống thử nghiệm rung xóc điện động.

Những ngày đầu khi tiến hành thử nghiệm rung xóc

Lĩnh vực nghiên cứu về rung động vẫn còn non trẻ đến mức nào thì lịch sử phát triển của nó cũng không thể phủ nhận. Khóa học đại học đầu tiên dành riêng cho việc nghiên cứu rung động chỉ được giới thiệu vào năm 1928. Mặc dù rung động đã được công nhận trong gần một thế kỷ như một yếu tố môi trường quan trọng mà nhà thiết kế cần phải tính đến, nhưng cho đến những năm 1960 với sự ra đời của máy lắc điện động lực, thử nghiệm rung xóc mới thực sự bắt đầu phát triển mạnh mẽ.

Trước giai đoạn này, công nghệ máy rung cơ học chỉ hoạt động ở dải tần 85 Hz và giới hạn sự so sánh kết quả thử nghiệm giữa các phòng thí nghiệm do sự đa dạng của các loại máy móc và môi trường rung động cụ thể mà mỗi máy thử nghiệm rung xóc đang cố gắng mô phỏng.

Thời kỳ Thế chiến thứ hai không chỉ đưa ra khái niệm thử nghiệm rung xóc trên các thiết bị trước khi sử dụng mà còn chứng kiến sự phát triển nhanh chóng của các công nghệ vận tải và vũ khí mới. Các thiết bị gá cho các máy thử nghiệm rung xóc tần số thấp ban đầu thường không được coi là cộng hưởng, chỉ được thiết kế để chịu lực. Tuy nhiên, sau chiến tranh, sự thay thế của môi trường rung động định kỳ bằng môi trường rung ngẫu nhiên tần số cao hơn đã bắt đầu trở nên phổ biến, do sự phát triển của động cơ phản lực và tên lửa.

Việc ra đời của các chương trình không gian vào những năm 1960 cùng với sự xuất hiện của máy thử nghiệm rung xóc điện động lực công suất cao, có khả năng thực hiện các bài kiểm tra rung lên đến 2000 Hz và cao hơn, đã làm thay đổi tiêu chuẩn trong ngành hàng không vũ trụ. Các máy thử nghiệm rung xóc mới này đã giúp nâng cao khả năng lặp lại của thử nghiệm, khiến cho việc so sánh giữa các phòng thí nghiệm trở nên dễ dàng hơn.

Từ những giai đoạn đầu của ngành, các kỹ sư hàng không vũ trụ đã nhận ra rằng các tần số cao hơn sẽ đòi hỏi sự hiểu biết kỹ lưỡng về các thiết bị gá và giao diện giữa mặt bàn máy thử nghiệm rung xóc và các điểm gắn riêng lẻ trên sản phẩm thử nghiệm. Thiếu tiêu chuẩn về hiệu suất của thiết bị gá đã đặt ra nhiều câu hỏi về thiết kế của chúng. Việc phát triển của tiêu chuẩn MIL-STD-810 đã giúp định rõ hơn về các yêu cầu về thiết kế thiết bị gá, từ việc lắp đặt đến cách thức theo dõi đầu vào rung động tác động lên sản phẩm thử nghiệm.

Ngày nay, các phòng thí nghiệm thử nghiệm rung xóc hàng không vũ trụ nhận thấy rằng hiệu suất của thiết bị gá đã được xác định chính xác trong tiêu chuẩn MIL-STD-810H và cần phải tiến hành khảo sát và kiểm tra thiết bị gá trước khi thực hiện bất kỳ thử nghiệm rung xóc nào.

Thử nghiệm rung xóc trong ngành công nghiệp ô tô

Sự áp dụng của thiết bị điện tử trong ngành hàng không vũ trụ trong những năm 1950 và 1960 cùng với môi trường rung động tần số cao mà các hệ thống này phải hoạt động đã đẩy ngành công nghiệp này tiến xa hơn trong việc đối phó với hiệu suất cố định của rung động. Ngược lại, trong cùng thời kỳ, trong khi các xe ô tô cũng tồn tại nhưng sử dụng rất ít thiết bị điện tử, các bài thử nghiệm rung xóc trên các thành phần ô tô bị giới hạn ở các tần số thấp hơn do sự sử dụng chủ yếu của máy thử nghiệm rung xóc cơ điện.

Giống như trong ngành hàng không vũ trụ, ngành công nghiệp ô tô đã phát triển các máy thử nghiệm chuyên dụng để mô phỏng môi trường rung động của xe ô tô. Một trong số các loại máy thử nghiệm rung xóc đầu tiên đã được phát triển để thử nghiệm đèn ô tô. Các phương pháp thử nghiệm ban đầu đã được xác định vào những năm 1940 trong tiêu chuẩn SAE J577 và thực hiện thử nghiệm rung xóc theo sóng sin lên đến 60 Hz. Tuy nhiên, khác với ngành hàng không vũ trụ, ngành công nghiệp ô tô chậm hơn nhiều trong việc chuyển đổi sang các máy thử nghiệm rung xóc hiện đại hơn. Trên thực tế, máy thử nghiệm rung xóc cơ điện cho đèn pha vẫn được quy định trong tiêu chuẩn FMVSS 108 là máy duy nhất được công nhận cho mục đích này.

Tuy tốc độ sử dụng thiết bị điện tử trên các ô tô ngày nay đã thay thế sự phổ biến của các ứng dụng điện tử cho các phương tiện giao thông đường bộ. Trong khi các công nghệ như phanh ABS và túi khí được coi là những ứng dụng “tối quan trọng” của điều khiển điện tử, hậu quả của việc hỏng ECU có thể rất nghiêm trọng, như một chiếc xe tải tự lái mất lái trên đường cao tốc đông đúc.

Mặc dù thiết bị điện tử trong các ứng dụng quan trọng đang phổ biến trên các phương tiện hiện đại, việc áp dụng các phương pháp thử nghiệm rung xóc hiện đại vẫn chưa theo kịp tốc độ phát triển. Nhiều nhà sản xuất ô tô đã áp dụng các phương pháp thử nghiệm rung xóc hiện đại để điều chỉnh các phương pháp thử nghiệm cho các ứng dụng riêng lẻ. Tuy nhiên, nhiều phương pháp thử nghiệm cho ô tô vẫn dựa trên kỷ nguyên 85 Hz của máy rung cơ điện.

Các phương pháp thử nghiệm này thường không quan tâm đến hiệu suất của các thiết bị gá vì chúng chủ yếu không phải là vấn đề đối với các thử nghiệm tần số thấp. Khi các phương pháp thử nghiệm rung xóc với phổ tần số từ 5 Hz đến 2.000 Hz không xác định được yêu cầu hiệu suất động của thiết bị gá, việc lắp đặt cảm biến gia tốc tại các điểm lắp đặt cụ thể trên sản phẩm theo cách mà thử nghiệm từ 5 Hz đến 85 Hz đã thực hiện trước đó, các kỹ sư không có cơ sở nào khác ngoài việc đặt mẫu cố định vào phổ thử nghiệm rung động bằng cách sử dụng một gia tốc kế duy nhất gắn trên bề mặt máy lắc. Kỹ sư thử nghiệm rung xóc có kinh nghiệm có thể làm điều này dựa trên hiểu biết sâu sắc về mẫu thử nghiệm, từ đó đưa ra một phổ rung động cho thử nghiệm.

Rung động là một lĩnh vực nghiên cứu ít được đề cập chi tiết trong nhiều chương trình kỹ thuật. Kiến thức cần thiết để thiết kế thiết bị chống rung là một bộ kỹ năng thậm chí còn hiếm hơn. Vì vậy, có lý do khi hầu hết các kỹ sư đọc báo cáo thử nghiệm rung động tạo ra trong các điều kiện này không nhận ra rằng mẫu thử nghiệm có thể chưa trải qua hiệu quả đầy đủ của thử nghiệm rung động được mô tả.

Tác động của thiết bị gá trong sự phát triển ngành công nghiệp ô tô ở tương lai

Trong những thập kỷ đầu tiên của việc tích hợp thiết bị điện tử vào xe ô tô, hậu quả của một sự cố với thiết bị gá cố định mẫu thử nghiệm trong quá trình thử nghiệm rung xóc có thể là vô cùng nguy hiểm. Nếu các thiết bị hiển thị và âm thanh trên xe của bạn gặp sự cố, nhà sản xuất xe có thể phải đối mặt với các hóa đơn sửa chữa đắt đỏ. Trong thời đại sắp tới của xe tự lái, nơi các hệ thống điện tử sẽ kiểm soát hoàn toàn chiếc xe, hậu quả của các sự cố có thể trở nên nghiêm trọng hơn. Việc triệu hồi các xe do sự cố này sẽ tốn kém cho các nhà sản xuất hàng tỷ đô la.

Để tránh nguy cơ này trong tương lai, các kỹ sư ô tô cần học hỏi từ những nghiên cứu của các kỹ sư hàng không vũ trụ trong nhiều thập kỷ, hiểu rõ rằng hiệu suất của các thiết bị gá cố định trên sản phẩm thử nghiệm là một yêu cầu không thể thiếu của bất kỳ thử nghiệm rung xóc nào.