Buồng chân không (Phần 2)

Tiếp nối phần một loạt bài viết của COMIT về buồng chân không, hôm nay, trong phần này, chúng ta sẽ tiếp tục khám phá thêm về sự quan trọng và ứng dụng đa dạng của công nghệ buồng chân không. Từ việc kiểm tra và vận hành sản phẩm đến các phương pháp sấy khô, khử khí, và cả quá trình kết tinh, chúng ta sẽ tìm hiểu những ứng dụng thú vị mà buồng chân không mang lại trong nhiều ngành công nghiệp khác nhau.

Kiểm tra và vận hành được thực hiện trong buồng chân không

Trong không gian thử nghiệm không có áp suất, việc kiểm tra và điều chỉnh hoạt động của sản phẩm là một bước không thể thiếu. Thực tế, việc sử dụng buồng chân không đã đóng vai trò quan trọng trong việc tối ưu hóa chất lượng và tuổi thọ của sản phẩm, đồng thời nâng cao hiệu suất sản xuất. Buồng chân không mang đến một khả năng độc đáo để kiểm tra sản phẩm trong môi trường không khí không chứa bụi và không khí.

Trong các hoạt động kiểm tra và vận hành, buồng chân không đóng một vai trò không thể thiếu trong việc thử nghiệm các bộ phận và linh kiện dành cho các chuyến bay vũ trụ, giúp đảm bảo an toàn tối đa cho phi hành gia. Hơn nữa, chúng còn được sử dụng để cung cấp thông tin liên quan đến những sản phẩm thông thường như thực phẩm, thuốc và hóa chất, vốn có vai trò quan trọng trong cuộc sống hàng ngày. Đây là một phần không thể thiếu trong chức năng của buồng chân không.

Buồng chân không đem lại lợi ích quan trọng khi có khả năng tái tạo các điều kiện môi trường với áp suất, độ ẩm, nhiệt độ và bức xạ có thể biến đổi. Nhờ vào khả năng này, ngành công nghiệp có thể phát triển và hoàn thiện sản phẩm của mình một cách hiệu quả.

Sấy khô

Tiến xa hơn trong việc bảo vệ sản phẩm, yếu tố thứ hai gây hại không kém là độ ẩm, có khả năng tạo nên những thiệt hại không thể khôi phục. Để tận gốc giải quyết khó khăn này, các nhà sản xuất đã đưa vào sử dụng buồng chân không, giúp sản phẩm hấp thụ ẩm ngay tức thì và hiệu quả hơn.

Cách tiếp cận sấy khô phải linh hoạt để phù hợp với từng loại sản phẩm. Các sản phẩm có tính đàn hồi cao có thể trải qua quá trình sấy khô mạnh mẽ, sử dụng áp suất hút tạo ra chân không nhanh chóng. Trong khi đó, các sản phẩm mẫn cảm hơn cần một quá trình tiếp cận tế nhị hơn, tránh gây tổn thương không mong muốn.

Lớp phủ chân không

Lớp phủ chân không là gì? Lớp phủ chân không (hay còn được gọi là quá trình lắng đọng màng mỏng trong môi trường không khí) là một kỹ thuật sử dụng buồng chân không để áp dụng một lớp sơn mỏng và đồn định lên bề mặt đối tượng. Mục tiêu chính của kỹ thuật này là bảo vệ bề mặt khỏi sự mài mòn và tăng hiệu quả sử dụng.

Độ dày của lớp phủ chân không thường biến đổi trong khoảng từ 0,25 đến 10 micromet, tương đương với khoảng từ 0,01 đến 0,4 phần nghìn inch. Kỹ thuật này thường được thực hiện trong môi trường không khí cưỡng bức hoặc trong buồng chân không.

Có một loạt các phương pháp áp dụng lớp phủ chân không, bao gồm PVD (Physical Vapor Deposition), phủ qua quang catốt và lắng đọng lớp nguyên tử. Những phương pháp này giúp tạo ra lớp áo mỏng, đồn định và có độ bám dính cao.

Lớp phủ chân không đã và đang được ứng dụng rộng rãi bởi các công ty trong nhiều lĩnh vực khác nhau, bao gồm sản xuất chất bán dẫn, dụng cụ y tế, ngành hàng không vũ trụ và ô tô.

Khử khí

Phương pháp khử khí chân không là quá trình loại bỏ khí hòa tan từ chất lỏng thông qua việc giảm áp suất bên trong bình chứa chất lỏng. Trong ngữ cảnh sản xuất kim loại, các vật liệu thường có thể chứa khí dư, gây ra những không hoàn hảo và ảnh hưởng đến hiệu suất của kim loại.

Kỹ thuật này đặc biệt hữu ích trong quá trình sản xuất thép nóng chảy. Trong quá trình này, khử khí chân không được áp dụng để loại bỏ hydro và oxy khỏi chất liệu được nung nóng. Bằng cách giảm áp suất trong buồng chân không, khí dễ dàng tách ra khỏi kim loại nóng chảy và giảm khả năng hòa tan của khí trong chất lỏng. Khi khí đã được loại bỏ, nó được đẩy ra khỏi buồng và buồng được trả lại áp suất bình thường.

Thử nghiệm sản phẩm

Thử nghiệm sản phẩm trong buồng chân không mang khả năng mô phỏng và tái tạo các điều kiện môi trường và khí quyển đa dạng. Khi một sản phẩm cần hoạt động ở độ cao cao, dưới đáy biển sâu hay trong không gian, cần tiến hành kiểm tra để đảm bảo khả năng hoạt động trong điều kiện căng thẳng. Buồng chân không có thể được điều chỉnh cho bất kỳ độ sâu hoặc chiều cao nào để kiểm tra sự đáp ứng của bộ phận trong các tình huống tối đa.

Một trong những ưu điểm của sử dụng buồng chân không so với các phương pháp thử nghiệm truyền thống khác là việc tiết kiệm thời gian. Thời gian thử nghiệm có thể được rút ngắn do khả năng lập trình dễ dàng nhiều điều kiện và khí quyển khác nhau trong buồng. Điều này đặc biệt quan trọng đối với các sản phẩm cần đối mặt với điều kiện khắc nghiệt. Điều quan trọng là chúng phải được kiểm tra và chứng nhận về tính an toàn đối với những người sử dụng.

Kết tinh

Quá trình kết tinh là một ví dụ điển hình về cách buồng chân không có khả năng tối ưu hóa thời gian và tiết kiệm nguồn tài chính. Khi một dung dịch lỏng được để lại, quá trình hình thành tinh thể diễn ra và dẫn đến sự tạo thành cặn rắn. Tuy nhiên, trong điều kiện tự nhiên, quá trình này có thể mất nhiều giờ hoặc thậm chí hàng thế kỷ. Trong môi trường sản xuất hiện đại, không có sự kiên nhẫn để chờ đợi quá trình tự nhiên này.

Buồng chân không làm tăng tốc quá trình kết tinh bằng cách loại bỏ chất lỏng khỏi dung dịch, từ đó tạo ra dư lượng tinh thể nhanh chóng. Kỹ thuật sấy chân không là một trong những cách đơn giản nhất để làm giảm kích thước của tinh thể và cải thiện tính đồng nhất của chúng, thông qua việc giảm thiểu hiện tượng phân tách. Điều này giúp sản xuất tinh thể hiệu quả hơn và nhanh chóng hơn, đồng thời giảm thiểu thời gian và nguồn lực cần thiết so với quá trình tự nhiên.

Chưng cất

Quá trình chưng cất chân không (VDU – Vacuum Distillation Unit) được thực hiện ở áp suất thấp hơn so với áp suất khí quyển, khác với chưng cất truyền thống. Ý tưởng chính ở đây là các hợp chất sẽ bắt đầu sôi ở nhiệt độ thấp hơn khi áp suất giảm xuống. Phương pháp chưng cất chân không có khả năng tách các hợp chất ở nhiệt độ thấp hơn nhờ áp suất thấp hơn.

Quá trình này có vai trò quan trọng trong việc tách các hợp chất khỏi nhau. Để thực hiện điều này, chất lỏng được đun sôi để tạo ra hơi. Hơi này chứa các thành phần của vật liệu, và chúng có thể được tách riêng lẻ khi áp suất giảm. Sau khi quá trình tách hoàn tất, các vật liệu tách ra được cô đặc và trở thành lỏng trở lại.

Quá trình chưng cất chân không đóng vai trò quan trọng trong việc tách các hợp chất có điểm sôi gần nhau hoặc tạo ra sản phẩm có chất lượng cao hơn thông qua việc loại bỏ các hợp chất có thể gây nhiễu.

Khử trùng

Buồng chân không được thiết kế để loại bỏ tất cả các vật liệu, hạt, chất gây ô nhiễm và các chất khác trong môi trường áp suất thấp. Quá trình này tạo ra một điều kiện là không có vật chất sống. Khi độ ẩm và túi khí được loại bỏ, nó cũng loại bỏ mọi ô nhiễm vi sinh vật. Trong sản xuất các thiết bị y tế, trước khi đóng gói, chúng được đặt trong buồng chân không dưới áp suất thấp để loại bỏ vi khuẩn, nấm, vi rút hoặc các chất gây ô nhiễm khác. Điều này đảm bảo rằng thiết bị không có ký sinh trùng và vi khuẩn trước khi vận chuyển để sử dụng.

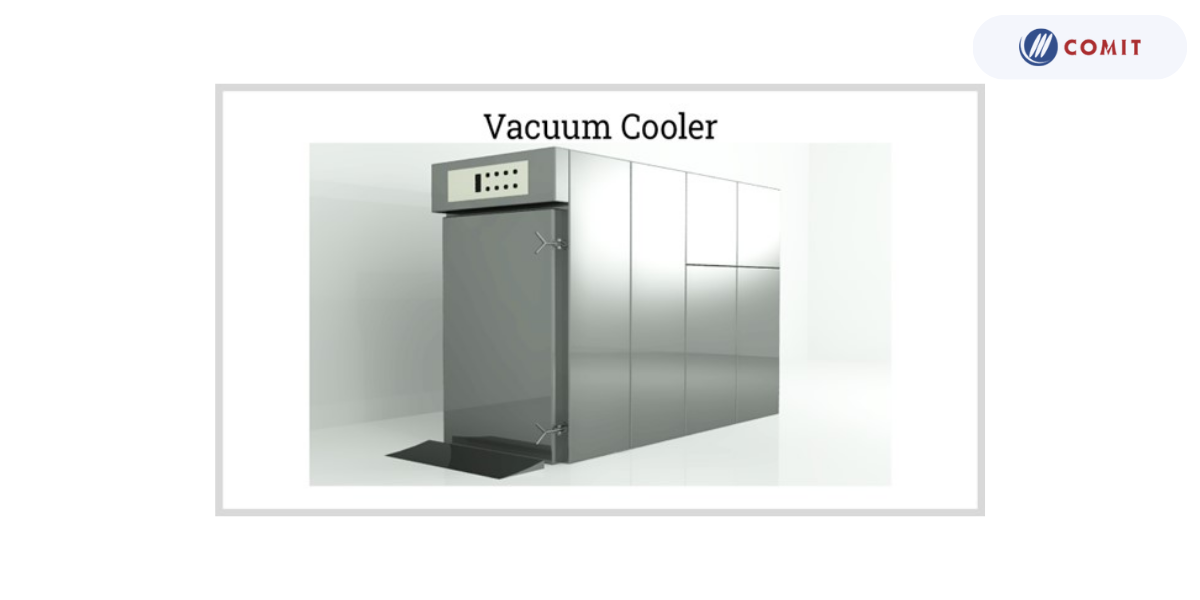

Làm mát

Việc sử dụng buồng chân không để làm mát là loại bỏ độ ẩm nhanh chóng khỏi các sản phẩm có hàm lượng nước cao. Khi giảm áp suất, hơi ẩm thoát ra bên ngoài và mất nhiệt. Áp suất giảm, ngoài việc loại bỏ độ ẩm, còn lấy đi năng lượng trong sản phẩm dưới dạng nhiệt tạo ra sự làm mát nhanh chóng. Quá trình làm mát chân không mất khoảng 15 đến 30 phút. Phương pháp làm mát sản phẩm đồng đều và đồng đều, làm tăng thời hạn sử dụng của chúng. Một lợi ích khác của làm mát chân không là hiệu quả chi phí vì nó cần ít năng lượng hơn nhiều so với các phương pháp làm mát truyền thống..

Thiết kế buồng chân không

Khi lựa chọn hoặc thiết kế một buồng chân không, mối quan tâm hàng đầu là chọn vật liệu có khả năng chịu áp suất mà buồng sẽ phải chịu đựng. Một thiết kế không đúng cấu trúc có thể dẫn đến sự giảm đi khả năng hoạt động bình thường và gây cản trở chức năng mong muốn của buồng chân không.

Buồng chân không được thiết kế và xây dựng một cách chính xác sẽ mang lại khả năng cung cấp chức năng đáng tin cậy và có khả năng tái lặp. Khi đánh giá các buồng chân không hiện có, điều quan trọng là kiểm tra hình dáng tổng thể của buồng, vật liệu sử dụng, các thành phần cấu trúc khác nhau, bề mặt hoàn thiện và cơ chế điều khiển.

Đảm bảo rằng thiết kế và lựa chọn vật liệu phù hợp sẽ đảm bảo tính an toàn và hiệu suất của buồng chân không trong quá trình sử dụng, đồng thời đảm bảo rằng chức năng chính của nó được thực hiện đúng cách và có khả năng lặp lại.

Nguyên vật liệu

Hầu hết các buồng thử nghiệm đều sử dụng cùng một loại kim loại và vật liệu để xây dựng, đó là hợp kim thép và thép không gỉ. Buồng chân không có thể được chế tạo từ nhiều loại vật liệu do bản chất của cách hình thành chân không. Một nguyên tắc hướng dẫn là vật liệu phải có khả năng chịu được những thay đổi mạnh mẽ về áp suất.

Khi các nhà sản xuất chọn vật liệu để xây dựng buồng chân không, họ đưa ra quyết định dựa trên độ bền, áp suất và khả năng xuyên thấu của vật liệu. Không giống như buồng môi trường, buồng chân không có thể được làm bằng thủy tinh và nhựa cũng như nhôm, đồng thau, gốm mật độ cao và acrylic.

Hình dạng

Trong nhiều trường hợp, khi mọi người hình dung ra buồng chân không, họ nghĩ đến những buồng kính nhỏ được tìm thấy trong các lớp học. Trong giai đoạn thiết kế buồng chân không, sau khi chọn vật liệu, lựa chọn tiếp theo là hình dạng của buồng, có thể là hình trụ đứng hoặc hình trụ nằm ngang, hình cầu, hình lập phương hoặc hình hộp chữ nhật. Khía cạnh này của quyết định được xác định bởi ứng dụng mà buồng sẽ được sử dụng, từ thử nghiệm sản phẩm đến ứng dụng hoàn thiện. Trong trường hợp buồng chân không trong hoạt động lắp ráp, nó phải có khả năng tăng áp suất nhanh chóng giữa các chu kỳ sản phẩm.

Thành phần kết cấu

Có vô số yếu tố cấu trúc cần được xem xét khi lập kế hoạch buồng chân không vì chúng có thể được cấu theo nhiều cách khác nhau. Mối quan tâm thiết yếu trong khía cạnh này của kế hoạch là sự ổn định và khả năng phục hồi của buồng. Đưa ra những lựa chọn sai lầm có thể gây bất lợi cho hiệu suất của buồng.

Các thành phần cấu trúc của buồng chân không dường như không quan trọng đối với hiệu suất của nó vì chúng chỉ là phụ trợ và phụ trợ. Bản lề yếu bằng vật liệu không phù hợp hoặc chất làm kín kém có thể ảnh hưởng cũng như làm giảm tuổi thọ và hiệu suất của buồng chân không. Các thanh gia cố, đế, chốt, bản lề và điểm nâng phải được kiểm tra và xem xét cẩn thận trong thiết kế buồng chân không.

Bề mặt hoàn thiện

Một vấn đề khác đáng được quan tâm đó là lớp hoàn thiện bên trong buồng chân không. Trước đây, việc hoàn thiện buồng chân không không được coi là mối quan tâm thiết kế quan trọng. Nghiên cứu gần đây đã chứng minh rằng bề mặt hoàn thiện của buồng chân không có ảnh hưởng khác nhau đến tốc độ bơm tùy thuộc vào phạm vi áp suất.

Hiệu quả lớn nhất của lớp hoàn thiện bề mặt đã được phát hiện là nổi bật hơn trong phạm vi áp suất cao hơn. Dữ liệu dường như chỉ ra rằng để đạt được hiệu suất tốt nhất từ buồng chân không, điều quan trọng là bên trong phải có lớp hoàn thiện nhẵn và được giữ sạch sẽ.

Phương pháp nối

Chọn phương pháp nối chính xác là rất quan trọng trong việc ngăn ngừa rò rỉ từ buồng. Ba phương pháp nối phổ biến nhất là hàn, hàn và dán.

- Hàn: Hàn là phương pháp tốt nhất để làm kín buồng chân không và chống rò rỉ. Có nhiều kỹ thuật hàn có thể được sử dụng nhưng phải được thực hiện bởi thợ hàn được đào tạo chuyên sâu vì hàn làm thay đổi tính chất của kim loại. Các loại phương pháp có thể là hàn mông, hàn mép, hàn góc, chữ T và hàn cạnh.

- Hàn cứng: Hàn cứng là phương pháp nối các kim loại bằng cách nung chảy một kim loại vào mối nối giữa các kim loại. Kim loại bị nấu chảy có nhiệt độ nóng chảy thấp hơn các kim loại được nối. Để phương pháp này thành công, các kim loại được nối phải bền và dẻo. Ngoài ra, hàn là một phương pháp đắt tiền và phải được lựa chọn cẩn thận.

- Dán keo: Trong cấu tạo buồng chân không, dán keo có thể là phương pháp ghép nối các vật liệu nhưng chỉ áp dụng trong những điều kiện đặc biệt. Các loại keo sẽ bao gồm epoxy hiệu suất cao để hàn kín các buồng nhôm. Chất kết dính được chọn phải có khả năng chống lại dung môi, chất bôi trơn, cồn và một số axit nhất định.

Van và đồng hồ đo

Tất cả các buồng chân không đều được trang bị van và đồng hồ đo. Van định lượng hỗ trợ loại bỏ các hạt và độ ẩm bên trong cũng như cung cấp đầu vào cho khí xử lý. Để đề phòng an toàn, buồng chân không có van chảy máu, giúp bảo vệ buồng và mẫu. Đồng hồ đo là cần thiết để đo và hiển thị áp suất buồng chân không.

Bộ điều khiển

Giống như tất cả các buồng thử nghiệm, có nhiều sự lựa chọn khi nói đến bộ điều khiển cho buồng chân không. Một số hệ thống hoàn toàn thủ công, yêu cầu điều chỉnh và giám sát. Bộ điều khiển tự động cho phép người dùng thiết lập các thông số của quy trình. Khi quy trình mở ra, hệ thống sẽ thực hiện các điều chỉnh về áp suất, nhiệt độ và bất kỳ yếu tố được lập trình nào khác.

Hệ thống điều khiển tự động có thể được cấu hình bằng phần mềm có thể tùy chỉnh và nhiều phương pháp thu thập dữ liệu. Việc lựa chọn bộ điều khiển thường được xác định bởi tầm quan trọng của ứng dụng và kích thước của buồng chân không. Các buồng nhỏ hơn có thể chỉ yêu cầu một máy đo đơn giản để theo dõi bơm và áp suất, trong khi các buồng lớn hơn có thể yêu cầu một hệ thống phức tạp hơn.

Phần kết luận

- Chân không là không gian có áp suất thấp, nơi đã loại bỏ tất cả các chất có khả năng ảnh hưởng đến quá trình thử nghiệm hoặc sản xuất.

- Buồng chân không loại bỏ không khí và áp suất khỏi vỏ bọc hạn chế để kiểm tra tác động của chân không đối với các bộ phận, vật liệu, bộ phận và cụm lắp ráp hoặc thực hiện các ứng dụng cho hoạt động sản xuất.

- Trong công nghiệp, cần phải thử nghiệm ở độ cao lớn, làm khô và thoát khí trong các điều kiện và môi trường chân không được kiểm soát và có thể nhân rộng. Các loại thử nghiệm này hỗ trợ thiết lập chất lượng và độ bền của sản phẩm.

- Buồng chân không được thiết kế để phù hợp với nhu cầu của các ngành mà chúng phục vụ.

- Lợi ích của buồng chân không là khả năng tạo ra các điều kiện môi trường với áp suất, độ ẩm, nhiệt độ và bức xạ khác nhau để hỗ trợ ngành công nghiệp phát triển và hoàn thiện sản phẩm của họ.