Các bước thử nghiệm HALT và HASS để cải thiện chất lượng sản phẩm

Các bước thử nghiệm HALT và HASS để cải thiện chất lượng sản phẩm bao gồm những gì? Hãy cùng COMIT tìm hiểu thêm trong bài viết dưới đây!

HALT là gì?

HALT, hay Highly Accelerated Life Testing, là một phương pháp thử nghiệm được sử dụng trong lĩnh vực kiểm tra và đánh giá độ bền của sản phẩm và thiết bị điện tử. Mục tiêu chính của HALT là tìm ra các lỗi và điểm yếu trong thiết kế và chất lượng sản phẩm một cách nhanh chóng bằng cách thử nghiệm chúng dưới điều kiện khắc nghiệt và gia tăng.

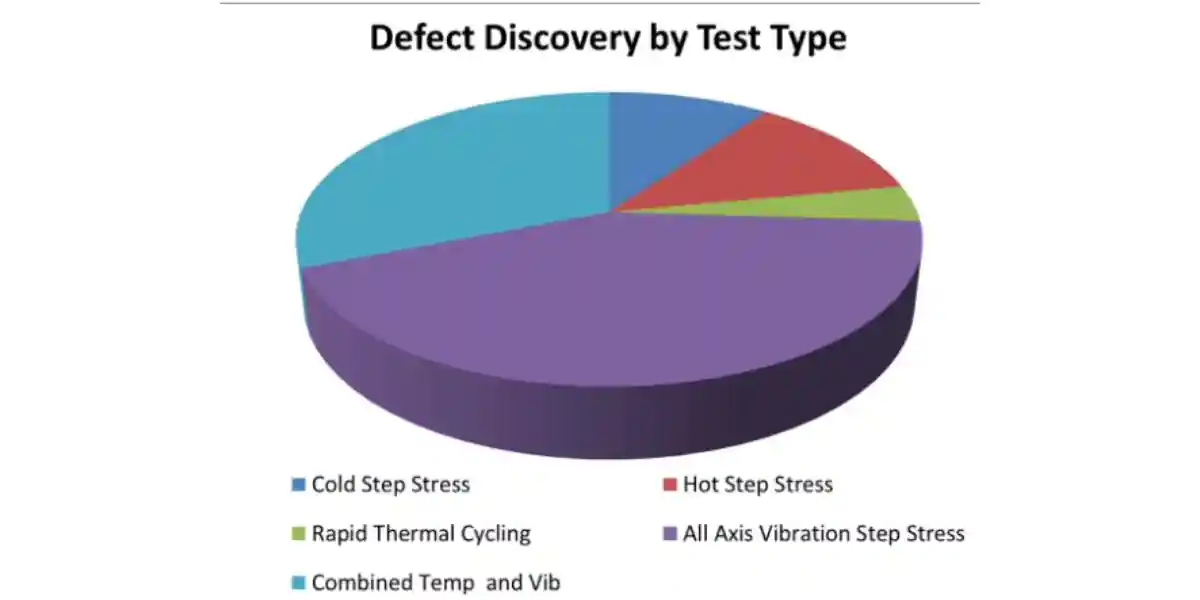

Quá trình HALT bao gồm việc đưa sản phẩm qua chuỗi các bước kiểm tra và thử nghiệm, sử dụng các điều kiện môi trường cực đoan để đẩy nhanh quá trình lão hóa. Điều này bao gồm các yếu tố như nhiệt độ cao, thay đổi nhiệt độ nhanh, rung động, và áp suất. Mục đích là tạo ra môi trường thử nghiệm giống những điều kiện cực kỳ khắc nghiệt mà sản phẩm có thể gặp trong quá trình sử dụng thực tế.

Quy trình HALT có thể giúp phát hiện ra các vấn đề và lỗi ẩn trong quá trình phát triển sản phẩm, giúp nhà sản xuất có cơ hội sửa chữa và cải tiến trước khi sản phẩm ra thị trường. Nó giúp giảm thiểu rủi ro về vấn đề chất lượng và tăng cường độ tin cậy của sản phẩm. Một trong những ưu điểm lớn của HALT là tốc độ thử nghiệm nhanh chóng. Thay vì chờ đợi một chu kỳ lão hóa tự nhiên kéo dài nhiều năm, HALT có thể tạo ra các điều kiện môi trường khắc nghiệt trong thời gian ngắn, giúp nhà sản xuất tiết kiệm thời gian và chi phí.

Tuy nhiên, cũng cần lưu ý rằng HALT có thể không phản ánh một cách chính xác mọi tình huống sử dụng thực tế, và đôi khi những vấn đề không thể được phát hiện ra trong quá trình HALT. Do đó, HALT thường được sử dụng kết hợp với các phương pháp thử nghiệm khác để đảm bảo sự đa dạng và toàn diện trong quá trình kiểm tra sản phẩm.

HASS là gì?

HASS, hay Highly Accelerated Stress Screen, là một phương pháp kiểm tra sản phẩm được sử dụng trong quá trình sản xuất để phát hiện lỗi sớm và đảm bảo chất lượng cao của sản phẩm cuối cùng. Được xem là một giai đoạn quan trọng trong quy trình kiểm soát chất lượng, HASS sử dụng các tác nhân cường độ rất cao, vượt quá các thông số kỹ thuật tiêu chuẩn của sản phẩm.

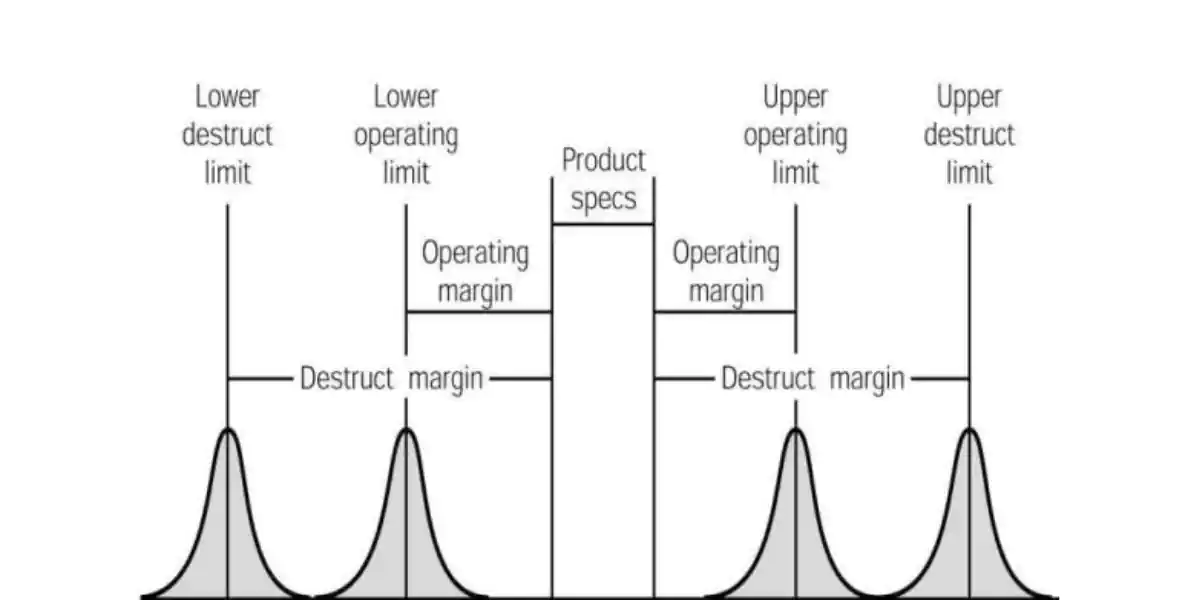

Trước khi áp dụng HASS, thường có một bước kiểm tra trước gọi là Highly Accelerated Life Test (HALT). HALT giúp xác định các ranh giới của sản phẩm, tức là các điểm mà sản phẩm có thể bắt đầu gặp vấn đề hoặc lỗi. Thông qua HALT, nhà sản xuất có thể hiểu rõ hơn về sự chịu đựng và giới hạn của sản phẩm.

HASS chủ yếu tập trung vào việc sử dụng các tác nhân cường độ như nhiệt độ, rung động, và áp suất, với mức độ vượt quá những điều kiện mà sản phẩm có thể gặp trong quá trình sử dụng thực tế. Điều này giúp phát hiện các lỗi tiềm ẩn, không thể phát hiện bằng các phương pháp kiểm tra thông thường.

Mục tiêu chính của HASS là tạo ra một môi trường kiểm tra “nặng nề” nhất có thể để đảm bảo rằng sản phẩm đã trải qua các điều kiện cực kỳ khắc nghiệt mà vẫn duy trì được chất lượng. Những sản phẩm không đáp ứng được các yêu cầu của HASS có thể được xác định và loại bỏ từ quy trình sản xuất, giúp giảm thiểu rủi ro của sản phẩm lỗi khi đưa vào thị trường. Tóm lại, HASS là một công cụ quan trọng trong quy trình kiểm soát chất lượng, giúp đảm bảo rằng sản phẩm cuối cùng đáp ứng được các yêu cầu cao về độ tin cậy và hiệu suất trong môi trường sử dụng thực tế.

Tại sao cần thử nghiệm HALT và HASS để cải thiện chất lượng sản phẩm?

Thử nghiệm HALT (Highly Accelerated Life Testing) và HASS (Highly Accelerated Stress Screening) là hai phương pháp quan trọng trong lĩnh vực chế tạo và sản xuất để cải thiện chất lượng sản phẩm. Đây là những bước quan trọng giúp đảm bảo rằng sản phẩm đáp ứng được các yêu cầu chất lượng cao và đồng đều trước khi đưa vào thị trường. Dưới đây là một số lý do vì sao thử nghiệm HALT và HASS là quan trọng trong quá trình sản xuất.

- Phát hiện lỗi sớm: HALT giúp phát hiện lỗi và vấn đề kỹ thuật sớm trong quá trình phát triển sản phẩm. Thử nghiệm này đưa sản phẩm vào môi trường có điều kiện môi trường tăng cường để tìm ra những điểm yếu và lỗi nhanh chóng, giúp nhà sản xuất can thiệp và sửa chữa trước khi sản phẩm ra khỏi dây chuyền sản xuất.

- Tăng độ tin cậy: HALT và HASS giúp cải thiện độ tin cậy của sản phẩm bằng cách uts, kiểm tra giới hạn và áp lực lớn hơn so với điều kiện bình thường. Những thử nghiệm này giúp đảm bảo rằng sản phẩm không chỉ đáp ứng được các tiêu chuẩn yêu cầu mà còn có thể chịu được các tác động không mong muốn từ môi trường.

- Giảm chi phí sửa chữa và bảo hành: Bằng cách phát hiện và sửa lỗi sớm, HALT và HASS giúp giảm thiểu chi phí sửa chữa và bảo hành. Sản phẩm được kiểm tra kỹ lưỡng trước khi đưa vào thị trường, giúp ngăn chặn lỗi từ việc xảy ra trong tình huống thực tế và do đó giảm bớt rủi ro chi phí sau bán hàng.

- Nâng cao hình ảnh thương hiệu: Việc sản xuất và cung cấp các sản phẩm chất lượng cao giúp nâng cao hình ảnh thương hiệu. Khách hàng tin tưởng hơn vào sản phẩm khi chúng được kiểm tra và đảm bảo độ tin cậy, điều này có thể dẫn đến sự hài lòng và trung thành từ phía khách hàng.

- Tăng hiệu suất sản xuất: Thử nghiệm HALT và HASS giúp cải thiện quá trình sản xuất bằng cách xác định và loại bỏ những vấn đề sản xuất ngay từ đầu. Điều này giúp tăng hiệu suất dây chuyền sản xuất và giảm thiểu lãng phí vật liệu và nhân công.

Trong tổng thể, thử nghiệm HALT và HASS không chỉ là các bước quan trọng để đảm bảo chất lượng sản phẩm mà còn giúp tối ưu hóa quá trình sản xuất và tăng cường uy tín thương hiệu. Đối với các công ty chế tạo và sản xuất, việc thực hiện những thử nghiệm này đóng vai trò quan trọng trong việc duy trì và phát triển thị trường của họ.

Các bước cơ bản trong quy trình phát hiện lỗi khi thử nghiệm HASS/ HALT

Làm cho lỗi xuất hiện

Quá trình làm cho lỗi xuất hiện trong mối hàn có nghĩa là biến đổi một khuyết tật tiềm ẩn thành một khuyết tật có thể phát hiện được, thường thông qua việc thay đổi cấu trúc và tính chất của mối hàn. Một ví dụ điển hình về mối hàn kém là khi khuyết tật ở dạng tiềm ẩn, có thể không được phát hiện bằng các phương pháp kiểm tra điện học truyền thống, trừ khi nó đạt đến mức độ nghiêm trọng.

Quá trình chuyển đổi này có thể được thực hiện thông qua sự tác động của các yếu tố động lực và nhiệt độ, giúp nâng cao khả năng phát hiện các khuyết tật bên trong mối hàn. Một phương pháp phổ biến là sử dụng bài kiểm tra rung sốc động lực kết hợp với chu kỳ nhiệt độ.

Trong quá trình này, mối hàn sẽ trải qua các thay đổi về độ rung và biên độ nhiệt độ, từ đó tạo điều kiện để khuyết tật tiềm ẩn phát triển thành các vết nứt có thể phát hiện được. Các bài kiểm tra rung sốc động lực tạo ra những điều kiện stress đặc biệt trên mối hàn, khiến cho bất kỳ khuyết tật nào cũng trở nên rõ ràng hơn.

Phát hiện lỗi

Một phần quan trọng của phân tích lỗi là việc xác định các biện pháp ngăn chặn để tránh lỗi tái diễn trong tương lai. Điều này có thể bao gồm việc thiết lập quy trình kiểm thử mạnh mẽ hơn, cải thiện quy trình phát triển phần mềm, hoặc thậm chí là đào tạo nhân viên để họ có khả năng phòng tránh lỗi. Một phần quan trọng của phân tích lỗi là việc xác định các biện pháp ngăn chặn để tránh lỗi tái diễn trong tương lai. Điều này có thể bao gồm việc thiết lập quy trình kiểm thử mạnh mẽ hơn, cải thiện quy trình phát triển phần mềm, hoặc thậm chí là đào tạo nhân viên để họ có khả năng phòng tránh lỗi.

Phân tích lỗi

Phân tích lỗi trong quá trình mối nối hàn là một bước quan trọng để xác định nguyên nhân cụ thể của sự cố và từ đó đưa ra các biện pháp sửa chữa hiệu quả. Trong trường hợp thực hiện quy trình Highly Accelerated Life Test (HALT), nếu mối nối không thành công, nguyên nhân có thể xuất phát từ lỗi thiết kế. Ví dụ, ứng suất cực hạn tại mối nối có thể vượt quá giới hạn chấp nhận được do rung sốc, hoặc hệ số giãn nở nhiệt không đúng có thể dẫn đến việc suy giảm chất lượng mối nối.

Highly Accelerated Life Test (HALT) là gì? Highly Accelerated Life Test (HALT) là một phương pháp thử nghiệm được sử dụng để đánh giá độ tin cậy và chống chịu của sản phẩm trong một khoảng thời gian ngắn bằng cách tăng cường các điều kiện môi trường và vận hành. Mục tiêu của HALT là phát hiện các lỗi tiềm ẩn, điểm yếu, và vị trí của chúng trong sản phẩm, giúp nhà sản xuất cải thiện độ tin cậy của sản phẩm và giảm thiểu rủi ro sự cố trong quá trình sử dụng thực tế.

Trong quá trình Highly Accelerated Stress Screening (HASS), nếu mối nối bị lỗi, điều quan trọng là xác định liệu thiết kế có đáp ứng yêu cầu hay không. Trong một số trường hợp, sự thay đổi có thể xảy ra trong quy trình sản xuất, làm ảnh hưởng đến chất lượng mối nối. Lý do cụ thể và cách mối nối bị lỗi cần được phân tích một cách chi tiết để đưa ra các biện pháp sửa chữa cụ thể.

Phương pháp phân tích lỗi có thể bao gồm việc kiểm tra ứng suất và độ giãn của mối hàn, đánh giá chất lượng của vật liệu sử dụng, và xác định các yếu tố khác như nhiệt độ và rung động trong quá trình sản xuất. Việc thu thập dữ liệu chi tiết về điều kiện môi trường và các tham số sản xuất là quan trọng để hiểu rõ vấn đề.

Khắc phục lỗi

Hành động khắc phục lỗi đóng vai trò quan trọng trong quá trình phát triển sản phẩm và duy trì chất lượng. Điều này đòi hỏi sự linh hoạt để thích ứng với các thách thức xuất hiện trong quá trình sản xuất. Mục tiêu chính của hành động khắc phục là cải thiện thiết kế hoặc quy trình để ngăn chặn lỗi tái diễn.

Trong thực tế, việc thực hiện các phương pháp như Highly Accelerated Life Testing (HALT) hoặc Highly Accelerated Stress Screening (HASS) là cách tiếp cận hiệu quả để đảm bảo chất lượng sản phẩm. HALT tập trung vào việc tìm ra các điểm yếu trong sản phẩm thông qua việc đưa sản phẩm đến các điều kiện vận hành và môi trường khắc nghiệt. Ngược lại, HASS là một phương pháp kiểm tra chất lượng sản phẩm trong quá trình sản xuất để loại bỏ những sản phẩm có khả năng gặp lỗi trong tương lai.

Tuy nhiên, một sai lầm lớn đang diễn ra trong ngành sản xuất là việc chỉ tập trung vào việc “làm HALT” mà không đưa ra các biện pháp hành động khắc phục một cách hiệu quả. Việc phát hiện lỗi chỉ là một phần của quá trình; quan trọng hơn là triển khai các biện pháp khắc phục và ngăn chặn lỗi tái diễn trong quy trình sản xuất.

Tổng kết

Hệ thống phân tích Điểm Yếu và Cải Thiện (HALT) không chỉ là một công cụ đánh giá mức độ tin cậy của sản phẩm, mà còn là một cơ hội để tối ưu hóa hiệu suất và giảm chi phí trong quá trình sản xuất. Mọi điểm yếu phát hiện được trong quá trình HALT đều là cơ hội để tiến hành cải tiến, đưa ra biện pháp khắc phục và tối ưu hóa sản phẩm.

Điểm mạnh của HALT là khả năng chuyển đổi tỷ suất lợi nhuận lớn thành độ tin cậy cao. Việc phát hiện và khắc phục các lỗi sớm trong quá trình phát triển sản phẩm giúp đảm bảo rằng sản phẩm cuối cùng sẽ đạt đến mức độ tin cậy cao từ giai đoạn đầu, giảm thiểu rủi ro và chi phí sửa chữa sau này.

Với HALT, không chỉ có lợi ích về độ tin cậy mà còn về chi phí. Bằng cách phát hiện và sửa chữa lỗi trước khi sản phẩm ra khỏi dây chuyền sản xuất, chi phí sửa chữa và bảo hành sau bán hàng giảm đáng kể. Điều này dẫn đến sự tiết kiệm lớn và tăng cường lợi nhuận.

Ngày nay, HALT trở thành một yếu tố quan trọng trong các chương trình thương mại và quân sự. Các công ty hàng đầu đã chứng minh sự thành công của việc tích hợp HALT vào quy trình kiểm soát chất lượng của họ. Các kỹ thuật HALT và Highly Accelerated Stress Screening (HASS) được sử dụng chủ yếu để kiểm tra và cải thiện độ tin cậy của sản phẩm.

Mặc dù nhiều công ty đã thành công trong việc áp dụng HALT và HASS, nhưng có nhiều nhà lãnh đạo vẫn giữ sự im lặng về chúng. Có thể do họ muốn giữ bí mật về chiến lược cạnh tranh của mình, hoặc đơn giản là vì họ đang tận dụng những lợi ích cực kỳ đáng kể từ việc cải thiện độ tin cậy và giảm chi phí.

Trong tương lai, việc sử dụng HALT và HASS có thể trở thành tiêu chuẩn trong ngành công nghiệp, đặt ra một động lực lớn cho các doanh nghiệp nắm bắt và tích hợp những kỹ thuật này vào quy trình sản xuất của họ. Sự kết hợp giữa lợi nhuận và độ tin cậy cao thông qua HALT mở ra một tương lai tươi sáng cho ngành công nghiệp, với hi vọng sẽ có thêm nhiều công ty chủ động chia sẻ những thành công và kiến thức về HALT để cùng nhau phát triển.