Cách tối ưu hóa việc kiểm tra hệ thống truyền động xe điện

Hoàng Thu2024-01-20T16:53:33+00:00Trong phòng trưng bày của đại lý ô tô, một chiếc xe điện mới được trang bị nhãn thông tin quan trọng giúp khách hàng tiềm năng hiểu rõ về sản phẩm. Hai thông số quan trọng được đặc biệt chú ý là “mức tiêu thụ năng lượng” (đo bằng dặm trên mỗi gallon điện tương đương) và “quãng đường” (khoảng cách mà người lái xe có thể di chuyển trước khi cần sạc lại pin). Đối với người lái xe, mức tiêu thụ năng lượng mang ý nghĩa về chi phí thấp hơn, còn quãng đường dài hơn đồng nghĩa với sự thuận tiện. Trên phương diện khác, các kỹ sư trong lĩnh vực R&D đối mặt với những thách thức tương tự nhưng từ góc độ khác. Nhiệm vụ của họ là tối ưu hóa hiệu suất bằng cách giảm thiểu tổn thất năng lượng, không chỉ ở cấp độ từng bộ phận mà còn ở cấp độ hệ thống và toàn bộ chiếc xe. Trong bài viết này chúng ta cùng tìm hiểu về cách tối ưu hóa việc kiểm tra hệ thống truyền động xe điện. Điều này nhằm mục đích đạt được hiệu quả cao nhất trong việc sử dụng năng lượng, góp phần tối ưu hóa trải nghiệm lái xe và giảm chi phí liên quan.

Khái niệm cơ bản về thử nghiệm xe điện

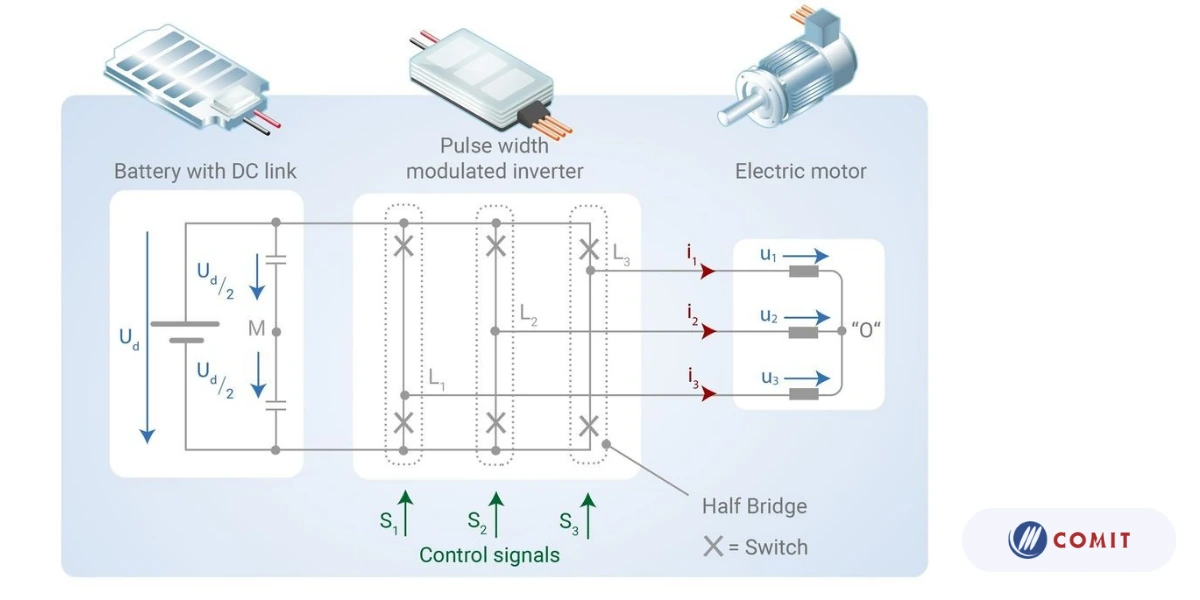

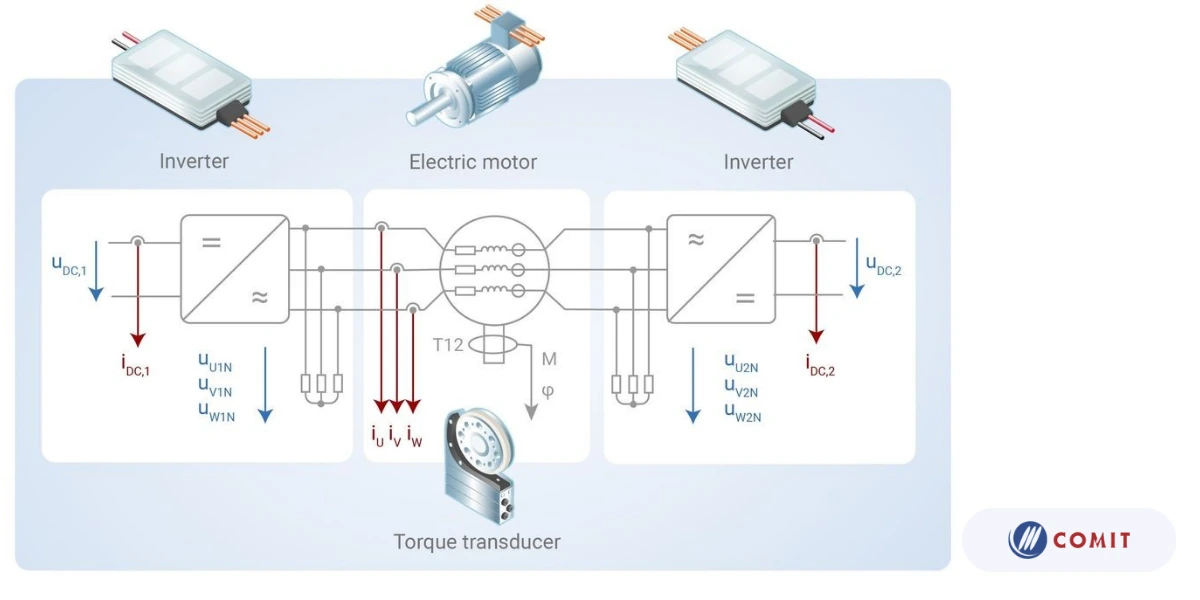

Trong quá trình kiểm tra hệ thống truyền động, các kỹ sư không chỉ đánh giá hiệu suất của động cơ mà còn tập trung vào việc xác định nơi xuất hiện tổn thất năng lượng. Liệu tổn thất đó có xuất phát từ quá trình truyền động từ mạng AC đến pin hay từ quá trình lưu trữ năng lượng trong kho? Hoặc có thể là do quá trình chuyển đổi từ pin DC trở lại AC, sự hoạt động của biến tần, hoặc thậm chí từ động cơ chính. Các kỹ sư đang nỗ lực tối ưu hóa sự kết hợp toàn bộ giữa biến tần và pin cùng với động cơ, nhằm chuyển đổi năng lượng điện thành năng lượng cơ học một cách hiệu quả nhất.

Đặc biệt, trong quá trình này, không chỉ quan tâm đến hiệu suất kỹ thuật mà còn chú trọng kiểm tra bộ điều khiển động cơ. Họ cần đảm bảo rằng cơ quan điều chỉnh đang làm việc một cách chính xác và hiệu quả, đồng thời duy trì sự liên lạc mượt mà giữa ba thành phần quan trọng này.

Khó khăn khi tính hiệu suất động cơ điện

Xác định hiệu suất của động cơ điện dựa trên tỷ lệ giữa “nguồn điện vào” và “nguồn điện cơ khí ra” có vẻ như một công việc đơn giản. Tuy nhiên, trong thực tế, việc này trở nên phức tạp do tính linh hoạt cao của các hệ thống tương tự. Trong thực tế, việc đo lường chính xác công suất và tối ưu hóa hiệu suất của bộ biến tần và động cơ điện trong bối cảnh biến động của tốc độ và mô-men xoắn là một trong những nhiệm vụ đòi hỏi sự chặt chẽ nhất trong các thử nghiệm về năng lượng điện.

Các biến cần xem xét trong thử nghiệm động cơ-biến tần

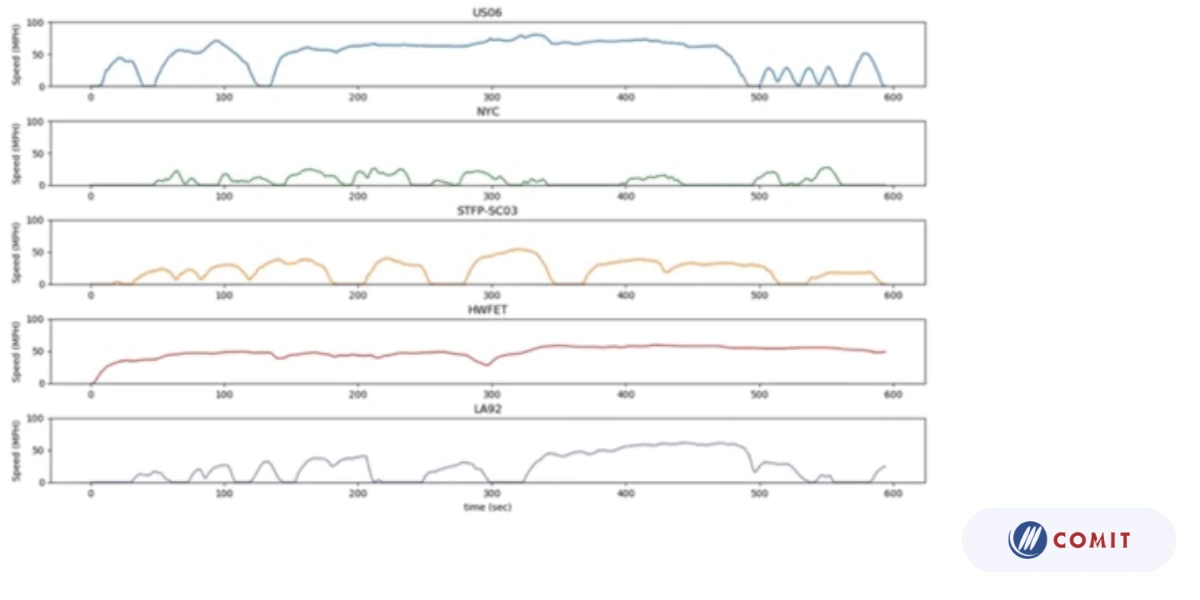

Cách các thành phần này phối hợp tác động đến hiệu quả nhiều hơn là sức mạnh đơn thuần. Các thành phần riêng lẻ hoạt động như thế nào? Hành vi đó thay đổi như thế nào trong các trường hợp khác nhau (nhiệt độ, độ ẩm) và trong các trạng thái động (điều kiện đường hoặc phong cách lái xe khác nhau)? Và tất nhiên, có những yêu cầu kỹ thuật trái ngược nhau như băng thông lớn, dải động rộng và độ chính xác đo cao trong môi trường EMC có cường độ cao.

So sánh giữa kiểm tra vật lý và mô phỏng máy tính

Mô phỏng máy tính cung cấp hướng dẫn lý thuyết về hiệu suất của động cơ điện, tuy nhiên, để đảm bảo tính chính xác, những mô phỏng này cần phải được kiểm chứng thông qua các thử nghiệm vật lý có quy mô rộng. Điều này đảm bảo rằng các giá trị tính toán tương ứng chính xác với những kết quả thu được trong quá trình thử nghiệm thực tế, và cả hai phương pháp đều phản ánh đầy đủ điều kiện thực tế trong thế giới thực. Dữ liệu đo lường chất lượng cao mang đến thông tin chi tiết và đáng tin cậy, giúp kỹ sư đưa ra quyết định xem liệu các bộ phận, hệ thống phụ, hay thậm chí là toàn bộ phương tiện có cần phải được kiểm chứng thông qua thêm các thử nghiệm hay đã sẵn sàng để bước vào giai đoạn sản xuất.

Sự phức tạp ngày càng tăng của việc thử nghiệm hệ thống truyền động điện

Đây là thời điểm khó khăn bắt đầu manh mún: sự phức tạp trong các nhóm thành phần là vô cùng lớn. Việc kết hợp pin mạnh mẽ với bộ biến tần hiệu quả cùng động cơ có hiệu suất cao là một thách thức lớn, đảm bảo rằng hệ thống truyền động hoạt động tối ưu nhất có thể. Pin thường có điện áp dao động từ 200-400 volt, thậm chí có thể lên đến 600-800 volt. Công tắc của bộ biến tần hoạt động ở tần số thấp giúp giảm tổn hao, tuy nhiên, điều này có thể gây ra âm thanh không mong muốn. Ngược lại, tần số cao hơn có thể dẫn đến tổn thất năng lượng cao hơn và bị hạn chế bởi kích thước của các thiết bị chuyển đổi vật lý. Các mô hình mới với tần số cao đang được phát triển, tuy nhiên, chúng mang theo chi phí đáng kể và vẫn chưa đạt được độ mạnh mong muốn.

Các loại động cơ khác nhau

Đa dạng của các loại động cơ điện, bao gồm nam châm vĩnh cửu, cảm ứng, trường vết thương hoặc chuyển mạch từ trở, kết hợp với nhiều kích cỡ động cơ, mở ra khả năng vô hạn trong lĩnh vực này. Điều này có thể trở nên phức tạp hơn nếu sử dụng nhiều bộ biến tần, thậm chí tạo ra các máy có sáu pha trở lên. Mỗi sự kết hợp này đều mang lại những ưu điểm và hạn chế đặc biệt.

Bên cạnh đó, cấu hình của xe cũng đóng một vai trò quan trọng. Một chiếc xe điện có thể sở hữu từ một đến bốn động cơ kéo, kết hợp với loạt động cơ DC nhỏ hơn để cung cấp năng lượng cho các hệ thống phụ trợ như cửa sổ, ghế ngồi, và nhiều thiết bị khác. Tất cả những thành phần này đều sử dụng điện từ pin và đồng thời ảnh hưởng đến hiệu suất tổng thể của phương tiện giao thông. Sự linh hoạt và lựa chọn đa dạng trong cấu trúc động cơ và cấu hình xe đưa ra những giải pháp đa chiều, tạo nên sự đa dạng và tính tiện ích trong lĩnh vực động cơ điện và xe điện.

Sự khác biệt giữa các loại xe

Mỗi chiếc xe độc lập được thiết kế để đáp ứng một chuỗi mong đợi cụ thể của người tiêu dùng, được định rõ từ thời điểm khởi đầu quá trình phát triển. Ví dụ, những kỳ vọng của người lái xe thể thao về phạm vi di chuyển, sự thoải mái và trải nghiệm lái xe thường khác biệt đáng kể so với những người lái xe ô tô cỡ nhỏ. Việc kiểm tra phải tập trung vào việc làm rõ liệu hiệu suất thực tế của từng chiếc xe có đáp ứng, vượt quá hay không đáp ứng đúng những mong đợi về hiệu quả, tổn thất và hành vi trong mọi tình huống cụ thể.

Quirks sản xuất

Đồng thời, các nhà sản xuất động cơ đang nỗ lực duy trì sự cân bằng giữa yêu cầu thiết kế và những yếu tố kinh tế. Ngoài việc tập trung vào giảm chi phí đơn vị sản xuất, họ cũng đang nghiên cứu các phương thức để giảm áp lực đầu tư vào nghiên cứu và phát triển (R&D) thông qua việc rút ngắn chu kỳ thử nghiệm và tăng tốc quá trình đưa sản phẩm ra thị trường.

Sự cần thiết của quy trình kiểm tra hệ thống truyền động tùy chỉnh

Bởi vì lĩnh vực di chuyển bằng điện hiếm khi có bất kỳ tiêu chuẩn chung nào cho các thử nghiệm, mọi quy trình kiểm tra cần được điều chỉnh sao cho phù hợp với từng bộ phận cụ thể đang được thử nghiệm. Đối với mọi phương tiện, khả năng xử lý thay đổi về tốc độ, tải trọng không đổi, và điều kiện tải trọng như đường đi, kiểu lái, tình trạng ắc quy, hoặc điều kiện môi trường (như nhiệt độ và thời tiết) đều cần được xem xét khi thiết lập thử nghiệm. Như đã nêu trước đó, đối với các phương tiện có nhiều trục và động cơ, kịch bản thử nghiệm trở nên ngày càng phức tạp, tăng cường cả về số lượng phép đo và khối lượng dữ liệu cần thu thập.

Hơn nữa, xây dựng một băng ghế thử nghiệm phức tạp không chỉ tốn kém mà còn mất nhiều thời gian, thường cần được tùy chỉnh đặc biệt. Do đó, việc phối hợp và lập kế hoạch đúng đắn là quan trọng để đảm bảo rằng mọi giai đoạn phát triển, từ thử nghiệm cho đến sản xuất hàng loạt, đều được hoàn thành đúng hạn. Để giải quyết tất cả các yêu cầu này một cách hiệu quả, việc lựa chọn thiết bị ghế thử nghiệm tích hợp với hệ thống ghế thử nghiệm trở nên quan trọng. Điều này không chỉ mang lại sự chính xác mà còn tăng cường năng suất cho kỹ sư, đồng thời hỗ trợ nhu cầu cung cấp các kết quả kiểm tra có thể được xác nhận và chứng nhận.

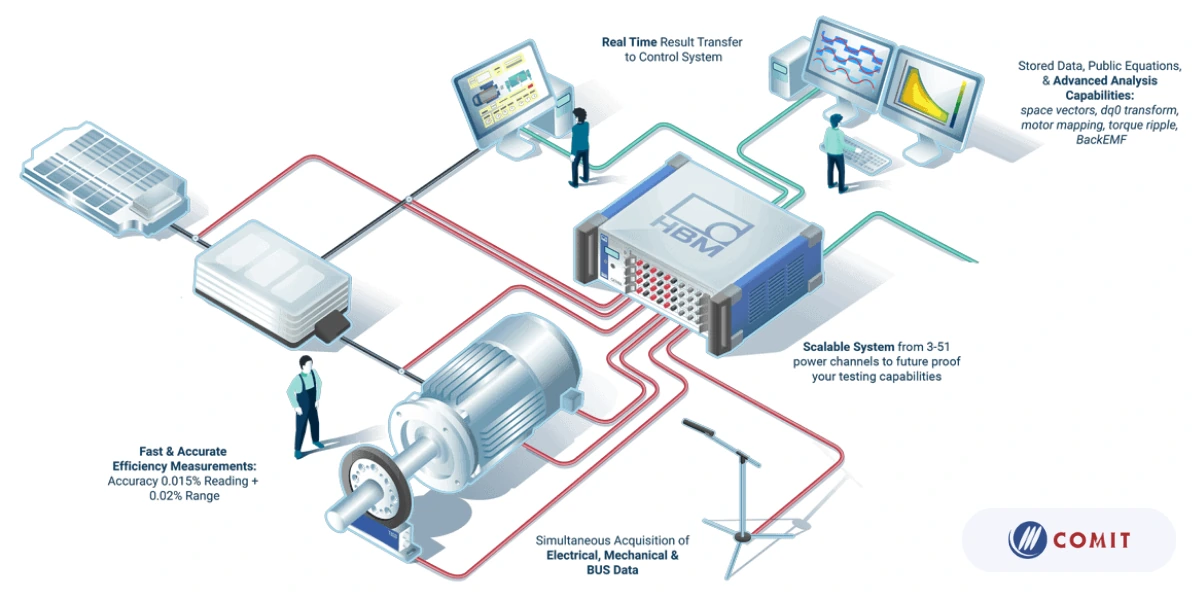

Giải pháp kiểm tra eDrive

Hệ thống kiểm tra eDrive tiên tiến không chỉ bao gồm phần cứng bền bỉ và đáng tin cậy mà còn tích hợp phần mềm tiên tiến và các cảm biến có độ chính xác cao, được thiết kế để tương tác một cách hoàn hảo. Giải pháp này hoàn toàn đáp ứng nhiệm vụ kiểm tra hiệu suất của hệ thống truyền động điện tử, đồng thời có khả năng xử lý các tín hiệu điện, cơ, điều khiển và NVH một cách linh hoạt.

Hệ thống kiểm tra eDrive là gì? Hệ thống kiểm tra eDrive là một công nghệ được thiết kế để đánh giá và kiểm tra hệ thống truyền động điện tử (eDrive) trong các phương tiện điện hóa, đặc biệt là trong xe ô tô điện. “eDrive” thường được sử dụng để mô tả toàn bộ hệ thống điều khiển và truyền động của xe điện, bao gồm motor điện, biến tần, hệ thống pin, và các thành phần điện tử khác.

Cấu hình linh hoạt và mô-đun cho phép kỹ sư điều chỉnh bàn thử nghiệm phù hợp với số lượng kênh đầu vào ít hoặc nhiều. Đối với việc đo công suất động, hệ thống có khả năng xử lý đồng thời đến 51 kênh đầu vào ở tốc độ lấy mẫu cao và độ chính xác tối đa. Mật độ kênh này có thể được mở rộng thông qua việc thêm thẻ nguồn vào máy tính lớn để phân tích năng lượng động hoặc bằng cách kết hợp với nhiều Máy phân tích năng lượng. Ví dụ, thẻ nguồn GEN310B ba kênh với độ chính xác xuất sắc, tốc độ lấy mẫu 2MS/s và khả năng tính toán hiệu suất tối ưu. Với phạm vi điện áp đầu vào lên đến 1500 V DC, nó đáp ứng được ngay cả những ứng dụng thử nghiệm xe điện đòi hỏi khắt khe nhất, đồng thời đảm bảo mức đánh giá an toàn tốt nhất (1000 V CAT IV) trong phân khúc.

Với nhận thức rằng nhiệt độ ảnh hưởng đến hiệu suất của động cơ điện, thẻ phổ thông cung cấp khả năng thực hiện các phép đo ở tốc độ lấy mẫu thấp. Sự kết hợp linh hoạt giữa cả hai loại thẻ trong một máy phân tích năng lượng duy nhất không là vấn đề. Hệ thống này đồng thời thu thập và lưu trữ dữ liệu thô, giảm đáng kể thời gian cần thiết cho quá trình thử nghiệm. Ngay cả khi kỹ sư quyết định thêm phép đo ở giai đoạn sau, không cần phải chạy lại thử nghiệm. Tất cả dữ liệu đều sẵn có để giải quyết vấn đề từ góc toán học.

Hiệu quả thời gian này được tăng cường bằng cách tính toán theo thời gian thực và hiển thị kết quả trong phần mềm Perception. Máy hiện sóng trực tiếp và màn hình FFT cho phép kỹ sư xem lại thử nghiệm của họ trong khi đang được thiết lập, tiết kiệm nhiều thời gian cho việc điều chỉnh sau khi chạy thử nghiệm. Perception không chỉ là một công cụ phân tích hoàn chỉnh mà còn cho phép thêm các phép tính tùy chỉnh, mang lại linh hoạt và tính minh bạch cho dữ liệu. Nó cũng được sử dụng để định cấu hình trình kích hoạt để ghi dữ liệu dựa trên sự kiện.

Cuối cùng, những giải pháp kiểm tra eDrive này tích hợp hoàn toàn vào bất kỳ hệ thống tự động hóa nào của băng ghế thử nghiệm và cho phép điều khiển thử nghiệm từ xa thông qua các giao diện phần mềm như API, CAN FD hoặc EtherCAT. Với những cải tiến này, giải pháp kiểm tra eDrive không chỉ giúp rút ngắn thời gian chuẩn bị và thử nghiệm, mà còn mang lại hiệu quả nhanh hơn, ít chu kỳ thử nghiệm hơn và cuối cùng là giảm đáng kể chi phí phát triển phương tiện mới.

Độ chính xác và tốc độ

Việc đặt ra mục tiêu phải phát triển phương tiện mới trong một chu kỳ thời gian và ngân sách hạn chế đồng nghĩa với việc kỹ sư phải thu thập càng nhiều tín hiệu dữ liệu càng tốt. Trong giai đoạn đầu của quá trình phát triển, thông tin chi tiết về sự tương tác giữa các thành phần của hệ thống truyền động điện tử, đặc biệt là sự kết hợp giữa biến tần và động cơ, có thể là quan trọng. Điều này dẫn đến việc thu thập đồng thời nhiều tín hiệu để đảm bảo an toàn và hiểu rõ hơn về các yếu tố quyết định hiệu suất.

Danh sách tín hiệu thu được bao gồm:

- Dòng điện và điện áp DC giữa pin và biến tần

- Dòng điện xoay chiều 3 pha và điện áp giữa biến tần và động cơ

- Mô-men xoắn và tốc độ chuyển đổi từ năng lượng điện sang năng lượng cơ học

- Nhiệt độ của pin, biến tần và động cơ

- Tín hiệu CAN bus (bộ điều khiển động cơ)

- Các tín hiệu xung quanh như tiếng ồn và độ rung.

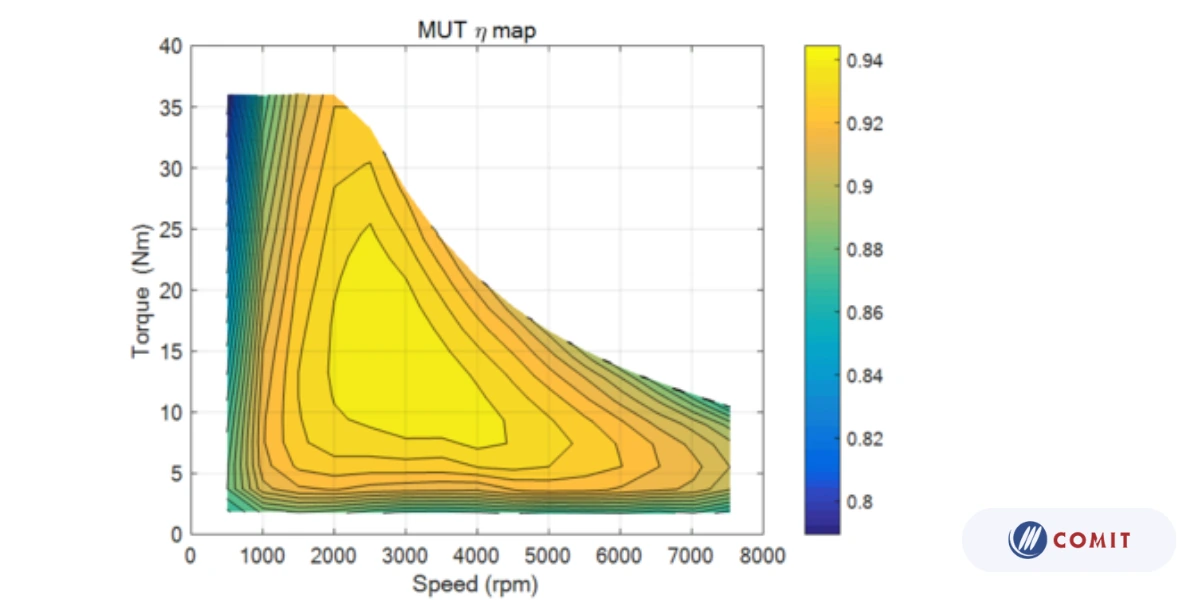

Thay vì xem xét từng kết quả riêng lẻ, các kỹ sư thường sử dụng bản đồ hiệu suất để trực quan hóa các chỉ số và xác định hiệu suất của từng thành phần. Những bản đồ này cung cấp cái nhìn tổng quan về hiệu suất và giúp quyết định vị trí tối ưu cho việc vận hành biến tần và động cơ để đạt được hiệu suất cao nhất và phạm vi hoạt động kéo dài nhất.

Công suất được đo dựa trên phạm vi điểm đặt được xác định trước đó cho mô-men xoắn và tốc độ. Kết hợp với nhiều trạng thái nhiệt độ, pin, và trạng thái bánh răng khác nhau, hàng chục nghìn điểm đo có thể được tạo ra trong một loạt thử nghiệm kéo dài vài ngày hoặc thậm chí vài tuần.

Thực hiện việc thu thập đồng thời tất cả các tín hiệu liên quan đảm bảo rằng dữ liệu thử nghiệm sẵn có để xử lý hậu kỳ và phân tích ngoại tuyến. Cách tiếp cận này không chỉ cung cấp khả năng kiểm toán cần thiết cho nội bộ mà còn hỗ trợ xác nhận bên ngoài các quy trình chứng nhận.

Giải pháp di động điện tử đầu cuối

Để kiểm tra hiệu quả của hệ thống truyền động điện, các giải pháp sử dụng công nghệ “phát hiện chu trình” cho phép tạo ra các bản đồ hiệu suất đa chiều nhanh hơn 10 lần so với phương pháp truyền thống. Thời gian đo cho mỗi điểm đặt chỉ mất từ 0,5 đến 1 giây, do đó việc lập bản đồ hiệu suất có thể hoàn thành trong vài ngày hoặc vài giờ thay vì vài tuần. Hơn nữa, dữ liệu thô được lưu trữ để kỹ sư có thể xem lại các thử nghiệm trước đó khi gặp sự cố, mà không cần phải lặp lại các thử nghiệm.

Độ chính xác là một yếu tố then chốt khác ở đây: Chỉ có máy phân tích công suất và cảm biến có độ chính xác cao nhất mới có thể đo được các giá trị dẫn xuất như tổn thất điện năng hay hiệu suất một cách hợp lý. Ví dụ, một biến tần có công suất đầu vào là 500 kW và công suất đầu ra là 475 kW, tức là tổn thất là 25 kW. Nếu sai số của hệ thống đo là 1% thì các giá trị đo sẽ là đầu vào +/- 5 kW, đầu ra +/- 4,75 kW, dẫn đến độ không đảm bảo đo tích lũy cho tổn thất năng lượng là +/- 9,75 kW – độ không đảm bảo đo tích lũy là 39% quá cao. Nhưng nếu sai số của hệ thống đo là 0,1% thì độ không đảm bảo đo tích lũy cho tổn thất năng lượng là 3,9%. Rõ ràng, càng có thiết bị chính xác thì kết quả kiểm tra càng tin cậy và những kiến thức về hiệu chuẩn động cơ càng quan trọng.

Máy phân tích công suất có độ chính xác cao được trang bị thêm nhiều cảm biến để đo điện áp, dòng điện, mô-men xoắn/tốc độ với độ chính xác và an toàn cao nhất. Chúng được chứng nhận cho hệ thống kiểm tra ổ đĩa điện tử và hoạt động tốt với phần cứng GENESIS HighSpeed để tạo ra một giải pháp tích hợp.

Một giải pháp kiểm tra có thể thu thập, lưu trữ, tương quan, xử lý và trực quan hóa dữ liệu một cách liên tục và đáng tin cậy là điều bắt buộc để đảm bảo kiểm tra nhanh, chính xác và có thể kiểm tra lại.