Độ cứng là gì? Máy đo độ cứng là gì?

Độ cứng là một đặc tính quan trọng của vật liệu, liên quan đến khả năng chịu được sự biến dạng do áp lực bên ngoài. Độ cứng không phải là một tính chất vật lý cơ bản, mà là một tính chất thể hiện sự tương tác giữa vật liệu và một vật khác. Độ cứng được định nghĩa là khả năng chống lại vết lõm, hay sự biến dạng vĩnh viễn trên bề mặt vật liệu. Có nhiều phương pháp đo độ cứng khác nhau, như phương pháp Brinell, Rockwell, Vickers hay Knoop. Mỗi phương pháp có những ưu và nhược điểm riêng, và có thể cho ra những kết quả khác nhau cho cùng một vật liệu. Vì vậy, khi nói về độ cứng của vật liệu, cần phải nêu rõ phương pháp đo và các thông số liên quan.

Độ cứng là gì?

Độ cứng là một khái niệm được dùng để mô tả khả năng của vật liệu chống lại sự biến dạng do áp lực bên ngoài gây ra. Độ cứng không phải là một tính chất vật lý cơ bản, mà là một tính chất phụ thuộc vào cách đo và điều kiện thử nghiệm. Độ cứng được xác định bằng cách đo độ sâu hoặc diện tích vết lõm trên bề mặt vật liệu, sau khi áp dụng một lực cố định và một vật lõm có hình dạng xác định. Có nhiều phương pháp thử nghiệm độ cứng khác nhau, mỗi phương pháp có những ưu và nhược điểm riêng, và có thể cho ra những kết quả khác nhau cho cùng một vật liệu.

Kiểm tra độ cứng thụt là một trong những phương pháp thử nghiệm độ cứng phổ biến, được sử dụng trong nhiều lĩnh vực kỹ thuật cơ khí. Kiểm tra độ cứng thụt là phương pháp đo độ cứng của vật liệu bằng cách thụt một vật lõm vào vật liệu với một lực cố định, và đo độ sâu hoặc diện tích của vết lõm. Một số thử nghiệm độ cứng thụt như vậy tồn tại, như thử nghiệm Brinell, Rockwell, Vickers hay Knoop. Những thử nghiệm này có thể được thực hiện ở quy mô vĩ mô hoặc vi mô, tùy vào kích thước và hình dạng của vật lõm và vật liệu.

Các phương pháp thử nghiệm Rockwell độ cứng là những phương pháp thử nghiệm độ cứng thụt được sử dụng rộng rãi nhất, do độ chính xác và độ nhạy cao, và độ dễ dàng và nhanh chóng trong việc thực hiện. Các phương pháp thử nghiệm Rockwell độ cứng được quy định tại tiêu chuẩn ASTM E-18, là một tiêu chuẩn quốc tế về kiểm tra độ cứng. Bạn nên lấy một bản sao của tiêu chuẩn này, đọc và hiểu tiêu chuẩn hoàn toàn trước khi thử Rockwell. Tiêu chuẩn này sẽ hướng dẫn bạn về các bước thực hiện, các thông số cần thiết, và cách tính toán và biểu diễn kết quả.

Phương pháp đo độ cứng Rockwell

Phương pháp đo độ cứng Rockwell là một phương pháp thử nghiệm độ cứng phổ biến và uy tín, được áp dụng cho nhiều loại kim loại khác nhau. Phương pháp này có ưu điểm là dễ thực hiện, nhanh chóng, chính xác và không cần chuẩn bị mẫu thử nghiệm quá kỹ. Phương pháp này chỉ không thích hợp cho những trường hợp mà cấu trúc hoặc bề mặt của kim loại thử nghiệm có nhiều biến thể, làm ảnh hưởng đến kết quả đo; hoặc những trường hợp mà kích thước hoặc hình dạng của mẫu thử nghiệm không cho phép sử dụng phương pháp này.

Phương pháp đo độ cứng Rockwell dựa trên nguyên lý đo độ sâu vĩnh viễn của vết lõm trên bề mặt kim loại, do một lực hoặc tải trọng tác dụng lên một vật lõm có hình dạng xác định. Phương pháp này gồm có các bước sau:

- Bước 1: Áp dụng một lực thử sơ bộ (tải trước) lên mẫu thử nghiệm, bằng cách sử dụng một vật lõm có hình dạng là kim cương hoặc bi thép. Lực thử sơ bộ này có tác dụng phá vỡ lớp hoàn thiện bề mặt của kim loại, để loại bỏ ảnh hưởng của lớp này đến kết quả đo. Lực thử sơ bộ này cũng tạo ra một vết lõm cơ bản trên bề mặt kim loại.

- Bước 2: Giữ lực thử sơ bộ trong một khoảng thời gian xác định trước (thời gian dừng), để cho phép kim loại phục hồi một phần đàn hồi. Sau đó, đo độ sâu của vết lõm cơ bản, bằng cách sử dụng một thiết bị đo độ sâu có độ nhạy cao.

- Bước 3: Tăng thêm một lực thử bổ sung (tải chính), để đạt được tổng lực thử nghiệm yêu cầu. Lực thử nghiệm yêu cầu phụ thuộc vào loại kim loại và phương pháp đo. Lực thử bổ sung này làm tăng độ sâu của vết lõm trên bề mặt kim loại.

- Bước 4: Giữ lực thử nghiệm trong một khoảng thời gian xác định trước (thời gian dừng), để cho phép kim loại phục hồi một phần đàn hồi. Sau đó, giảm lực thử bổ sung, quay trở lại lực thử sơ bộ. Giữ lực thử sơ bộ trong một khoảng thời gian xác định trước (thời gian dừng), để cho phép kim loại phục hồi một phần đàn hồi. Sau đó, đo độ sâu cuối cùng của vết lõm, bằng cách sử dụng thiết bị đo độ sâu có độ nhạy cao.

- Bước 5: Tính toán giá trị độ cứng Rockwell, bằng cách lấy sự khác biệt giữa độ sâu cơ bản và độ sâu cuối cùng của vết lõm. Khoảng cách này được chuyển thành một số độ cứng, bằng cách sử dụng một công thức hay một bảng tra cứu. Giá trị độ cứng Rockwell được biểu diễn bằng một ký hiệu gồm một chữ cái và một số, ví dụ HRC 60. Chữ cái chỉ ra loại vật lõm và lực thử nghiệm được sử dụng, còn số chỉ ra giá trị độ cứng. Các loại vật lõm và lực thử nghiệm khác nhau sẽ tạo ra các thang đo độ cứng Rockwell khác nhau, ví dụ thang A, B, C, D, E, F, G, H, K, L, M, N, P, R, S, V, W, X, Y.

- Bước 6: Giải phóng lực thử sơ bộ, và rút vật lõm ra khỏi mẫu thử nghiệm. Quan sát và ghi nhận kết quả đo độ cứng Rockwell.

Lực thử sơ bộ (tải trước) thường nằm trong khoảng từ 3 kgf (được sử dụng trong thang Rockwell “Bề ngoài”) đến 10 kgf (được sử dụng trong thang Rockwell “Thông thường”). Tổng lực thử nghiệm thường nằm trong khoảng từ 15 kgf đến 150 kgf (bề mặt và thông thường) đến 500 đến 3000 kgf (độ cứng vĩ mô). Các lực thử nghiệm này được quy định tại tiêu chuẩn ASTM E-18, là một tiêu chuẩn quốc tế về kiểm tra độ cứng Rockwell. Bạn nên lấy một bản sao của tiêu chuẩn này, đọc và hiểu tiêu chuẩn hoàn toàn trước khi thử Rockwell. Tiêu chuẩn này sẽ hướng dẫn bạn về các bước thực hiện, các thông số cần thiết, và cách tính toán và biểu diễn kết quả.

Tiêu chuẩn ASTM E-18 là gì? Tiêu chuẩn ASTM E-18 là một tiêu chuẩn quốc tế về phương pháp kiểm tra độ cứng Rockwell của các vật liệu kim loại. Độ cứng Rockwell là một chỉ số đo độ cứng của vật liệu bằng cách đo độ sâu mà một đầu lõm kim loại xuyên vào vật liệu mẫu dưới một lực nén đã biết. Tiêu chuẩn ASTM E-18 quy định các yêu cầu về đầu lõm, lực nén, thời gian giữ lực, độ dày và khoảng cách của vật liệu mẫu, cách tính và biểu thị số độ cứng Rockwell, và các sai số cho phép. Tiêu chuẩn ASTM E-18 được áp dụng rộng rãi trong các lĩnh vực liên quan đến vật liệu kim loại, như sản xuất, kiểm tra, nghiên cứu, v.v.

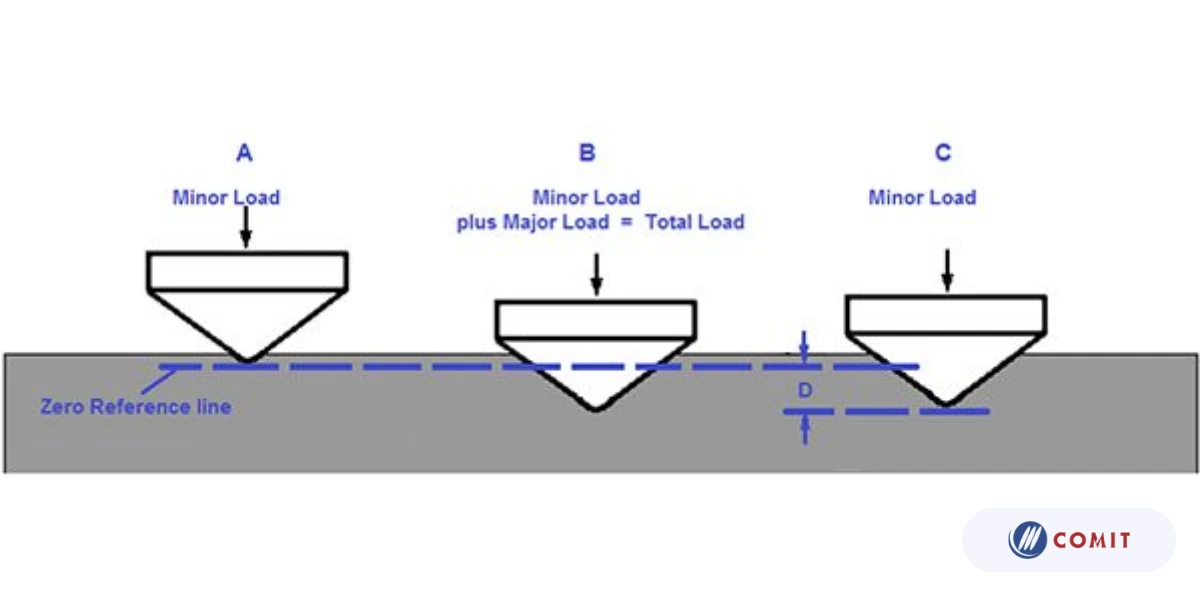

A = Độ sâu đạt được của thụt sau khi đặt tải trước (tải nhỏ)

B = Vị trí của thụt vào trong khi tải toàn bộ, tải nhỏ cộng với tải chính

C = Vị trí cuối cùng mà thụt vào đạt được sau khi phục hồi đàn hồi của vật liệu mẫu

D = Đo khoảng cách được thực hiện đại diện cho sự khác biệt giữa tải trước và vị trí tải chính. Khoảng cách này được sử dụng để tính Số độ cứng Rockwell.

Máy đo độ cứng là gì?

Máy đo độ cứng là một thiết bị dùng để đánh giá độ cứng của các vật liệu khác nhau, bằng cách áp dụng một lực nén lên một đầu lõm có hình dạng tròn hoặc nhọn, được làm bằng kim cương, cacbua hoặc thép cứng, và đã được chuẩn hóa theo các tiêu chuẩn quốc tế. Máy đo độ cứng sẽ đo độ sâu mà đầu lõm xuyên vào bề mặt của vật liệu mẫu, và dựa vào đó tính ra số độ cứng của vật liệu. Có nhiều phương pháp đo độ cứng khác nhau, nhưng phương pháp phổ biến nhất là phương pháp đo độ cứng Rockwell. Phương pháp này sử dụng một quả bóng thép hoặc một viên kim cương hình nón, được gọi là brale, để tạo ra một vết lõm trên bề mặt của vật liệu mẫu. Phương pháp này có ưu điểm là nhanh chóng, dễ thực hiện và không cần mắt kính phóng đại.

Để đo độ cứng của các vật liệu theo phương pháp Rockwell, ta cần thực hiện một quy trình gồm nhiều bước như sau:

- Bước 1: Chuẩn bị vật liệu mẫu. Ta cần chọn một mẫu vật liệu có bề mặt phẳng và sạch sẽ, không có các khuyết tật như gờ, rãnh, vết trầy xước, v.v. Ta cần đặt mẫu vật liệu lên một bàn nâng, có thể điều chỉnh độ cao của mẫu vật liệu so với đầu lõm. Ta cần đảm bảo rằng mẫu vật liệu được cố định chắc chắn trên bàn nâng, và không bị rung động hay biến dạng trong quá trình đo.

- Bước 2: Chọn đầu lõm và tải chính. Ta cần chọn một đầu lõm có hình dạng và kích thước phù hợp với loại vật liệu mẫu. Có hai loại đầu lõm chính là quả bóng thép và brale kim cương. Quả bóng thép thường được dùng cho các vật liệu mềm hơn, có độ cứng thấp hơn. Brale kim cương thường được dùng cho các vật liệu cứng hơn, có độ cứng cao hơn. Ta cần gắn đầu lõm vào một cần đo lực nén, có thể áp dụng các lực nén khác nhau lên đầu lõm. Ta cần chọn một tải chính, là một lực nén lớn hơn, phù hợp với loại đầu lõm và vật liệu mẫu. Tải chính là tổng của tải trước, là một lực nén nhỏ, và một lực nén thêm, phụ thuộc vào loại đầu lõm và vật liệu mẫu. Tải chính sẽ tạo ra một vết lõm trên bề mặt của vật liệu mẫu, và được sử dụng để tính số độ cứng Rockwell.

- Bước 3: Đặt đầu lõm lên bề mặt của vật liệu mẫu, và áp dụng tải trước. Ta cần đặt đầu lõm lên bề mặt của vật liệu mẫu, và áp dụng một lực nén nhỏ, gọi là tải trước, lên đầu lõm. Tải trước có tác dụng giữ cho đầu lõm ở một vị trí ổn định, và loại bỏ các ảnh hưởng của bề mặt vật liệu mẫu, như gờ, rãnh, vết trầy xước, v.v. Tải trước cũng giúp đảm bảo rằng đầu lõm tiếp xúc với bề mặt của vật liệu mẫu một cách đều và thẳng góc. Ta cần đo độ sâu mà đầu lõm đạt được khi có tải trước, và ghi lại giá trị này là A. Độ sâu này thể hiện vị trí ban đầu của đầu lõm trên bề mặt của vật liệu mẫu.

- Bước 4: Tăng lực nén lên tải chính, và đo độ sâu của đầu lõm. Ta cần tăng lực nén lên một giá trị lớn hơn, gọi là tải chính, lên đầu lõm. Tải chính là tổng của tải trước và một lực nén thêm, phụ thuộc vào loại đầu lõm và vật liệu mẫu. Tải chính sẽ làm cho đầu lõm xuyên sâu hơn vào vật liệu mẫu, tạo ra một vết lõm lớn hơn. Ta cần đo độ sâu mà đầu lõm đạt được khi có tải chính, và ghi lại giá trị này là B. Độ sâu này thể hiện vị trí của đầu lõm khi có tải chính trên bề mặt của vật liệu mẫu.

- Bước 5: Giảm lực nén xuống tải trước, và đo độ sâu của đầu lõm. Ta cần giảm lực nén xuống bằng với tải trước, và giữ nguyên lực nén này trong một khoảng thời gian nhất định. Lúc này, vật liệu mẫu sẽ có một phần phục hồi đàn hồi, làm giảm độ sâu của đầu lõm. Ta cần đo độ sâu mà đầu lõm đạt được sau khi phục hồi đàn hồi, và ghi lại giá trị này là C. Độ sâu này thể hiện vị trí cuối cùng của đầu lõm trên bề mặt của vật liệu mẫu.

- Bước 6: Tính độ sâu hiệu dụng của đầu lõm, và số độ cứng Rockwell. Ta cần tính độ sâu hiệu dụng của đầu lõm, bằng cách trừ B cho A, và ghi lại giá trị này là D. Độ sâu này thể hiện sự khác biệt giữa vị trí của đầu lõm khi chỉ có tải trước và khi có tải chính. Độ sâu này được sử dụng để tính số độ cứng Rockwell, là một chỉ số đo độ cứng của vật liệu mẫu. Ta cần tính số độ cứng Rockwell, bằng cách sử dụng một công thức toán học, phụ thuộc vào loại đầu lõm và tải chính. Số độ cứng Rockwell được biểu thị bằng một ký hiệu, gồm một chữ cái và một số. Chữ cái thể hiện loại đầu lõm, ví dụ A, B, C, v.v. Số thể hiện giá trị độ cứng, ví dụ 60, 70, 80, v.v. Ví dụ, số độ cứng Rockwell B60 có nghĩa là sử dụng đầu lõm quả bóng thép, và độ cứng của vật liệu mẫu là 60.

Một số lưu ý khi thực hiện phương pháp đo độ cứng Rockwell:

- Cần chọn đầu lõm và tải chính phù hợp với loại vật liệu mẫu, để đảm bảo kết quả đo chính xác và đáng tin cậy. Nếu đầu lõm quá nhỏ hoặc tải chính quá lớn, sẽ làm hỏng vật liệu mẫu và đầu lõm. Nếu đầu lõm quá lớn hoặc tải chính quá nhỏ, sẽ không tạo ra được vết lõm rõ ràng và dễ đo.

- Cần đảm bảo rằng vật liệu mẫu có độ dày đủ lớn, để đầu lõm không xuyên qua vật liệu mẫu và gây ảnh hưởng đến kết quả đo. Độ dày tối thiểu của vật liệu mẫu phụ thuộc vào loại đầu lõm và tải chính, nhưng một quy tắc chung là độ dày tối thiểu phải bằng ít nhất 10 lần độ sâu hiệu dụng của đầu lõm.

- Cần đảm bảo rằng vết lõm không quá gần với mép của vật liệu mẫu, hoặc với một vết lõm khác, để tránh ảnh hưởng đến kết quả đo. Khoảng cách tối thiểu giữa vết lõm và mép của vật liệu mẫu, hoặc giữa hai vết lõm, phụ thuộc vào loại đầu lõm và tải chính, nhưng một quy tắc chung là khoảng cách tối thiểu phải bằng ít nhất 3 lần đường kính của vết lõm.

- Cần đảm bảo rằng vật liệu mẫu có hình dạng phù hợp để đặt lên bàn nâng, và đầu lõm có thể tiếp xúc với bề mặt của vật liệu mẫu một cách đều và thẳng góc. Nếu vật liệu mẫu có hình dạng trụ, cần sử dụng một kẹp để giữ vật liệu mẫu cố định, và đảm bảo rằng trục của vật liệu mẫu song song với trục của đầu lõm. Nếu vật liệu mẫu có hình dạng cong, cần sử dụng một đế lót để giảm bớt độ cong của vật liệu mẫu, và đảm bảo rằng bề mặt của vật liệu mẫu vuông góc với trục của đầu lõm.

- Cần đảm bảo rằng vật liệu mẫu không bị biến dạng hoặc lệch khỏi vị trí trong quá trình áp dụng lực nén. Nếu vật liệu mẫu bị biến dạng, sẽ làm thay đổi độ sâu của đầu lõm, và ảnh hưởng đến kết quả đo. Nếu vật liệu mẫu bị lệch khỏi vị trí, sẽ làm thay đổi góc tiếp xúc giữa đầu lõm và bề mặt của vật liệu mẫu, và ảnh hưởng đến kết quả đo. Các nguyên nhân có thể gây ra hiện tượng này là bụi bẩn dưới vật liệu mẫu hoặc trên vít nâng, hoặc rung động của máy đo độ cứng.

- Cần đảm bảo rằng vật liệu mẫu không bị ảnh hưởng bởi các yếu tố ngoại cảnh, như nhiệt độ, độ ẩm, áp suất, v.v. Các yếu tố này có thể làm thay đổi đặc tính cơ học của vật liệu mẫu, và ảnh hưởng đến kết quả đo. Cần lưu ý rằng nhiệt độ của vật liệu mẫu và đầu lõm phải cân bằng với nhau, để tránh hiện tượng nở hoặc co do nhiệt của chúng. Ngoài ra, cần tránh đo độ cứng trên các vật liệu mẫu đã bị khử cacbon do xử lý nhiệt, vì độ cứng của chúng sẽ không phản ánh đúng độ cứng ban đầu của vật liệu.