Giới thiệu hệ thống máy thử nghiệm rung xóc chạy điện

Hệ thống máy thử nghiệm rung xóc chạy điện là gì? Đặc điểm của máy thử nghiệm rung xóc chạy điện và ứng dụng của nó như thế nào? Hãy cùng COMIT tìm hiểu thêm ngay trong bài viết dưới đây!

Giới thiệu hệ thống máy thử nghiệm rung xóc chạy điện

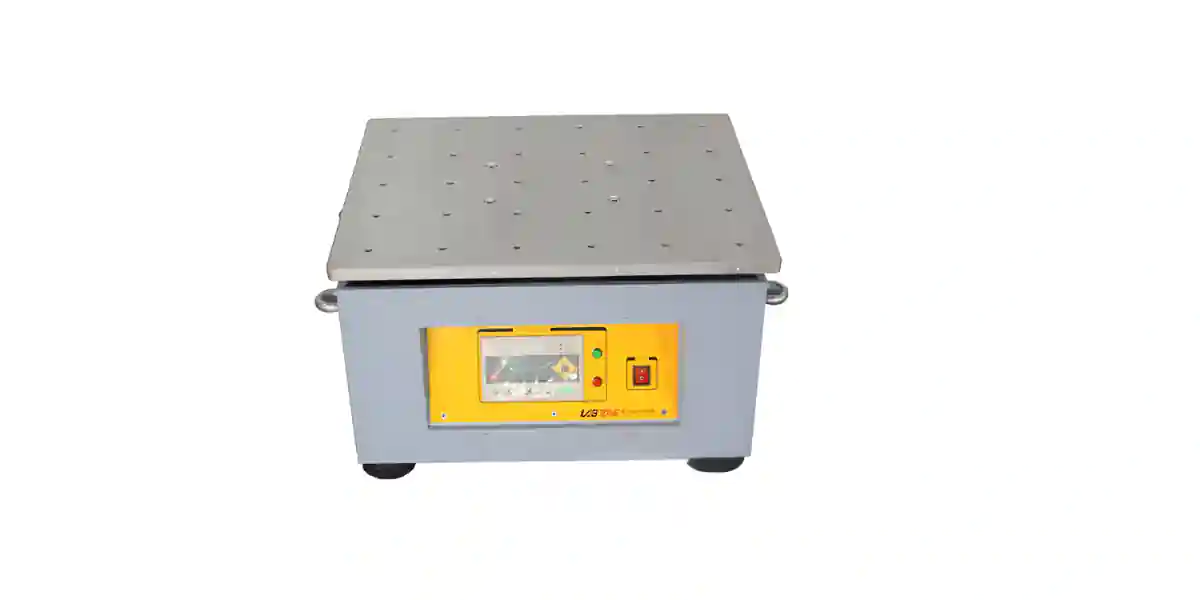

Máy thử nghiệm rung xóc chạy điện là một công cụ không thể thiếu trong việc kiểm tra độ bền và sự chịu đựng của các sản phẩm trong các lĩnh vực công nghiệp hàng không, vũ trụ, quốc phòng và công nghiệp ôtô. Với khả năng cung cấp lực rung xóc mạnh mẽ và khả năng tạo ra sự dịch chuyển lớn, máy thử này được thiết kế để đáp ứng các yêu cầu thử nghiệm đa dạng từ các sản phẩm nhỏ đến các cấu trúc lớn và phức tạp.

Đặc điểm nổi bật của máy thử nghiệm rung xóc chạy điện là khả năng tạo ra lực rung xóc lớn và đa dạng dải tần số. Với mô-men lật ngang lên tới 3kN.m (2212 lb.ft), máy này phù hợp cho các thử nghiệm đòi hỏi độ rung xóc cường độ cao và tải trọng không cân bằng. Dải tần số rộng cho phép máy thử nghiệm tái tạo được các điều kiện rung xóc từ các yếu tố như sóng hình sin, ngẫu nhiên và các kích thích nhất thời, đồng thời cung cấp khả năng thử nghiệm gia tốc lớn.

Khả năng chạy bằng điện của máy thử nghiệm này mang lại sự linh hoạt và tiện ích trong quá trình thử nghiệm. Việc sử dụng điện làm nguồn năng lượng không chỉ giúp giảm thiểu sự cồng kềnh và tiêu tốn năng lượng mà còn cho phép kiểm soát chính xác các thông số thử nghiệm. Điều này đặc biệt quan trọng trong việc đảm bảo tính chính xác và đáng tin cậy của kết quả thử nghiệm.

Máy thử nghiệm rung xóc chạy điện được thiết kế để đáp ứng các tiêu chuẩn chất lượng và an toàn cao nhất trong ngành công nghiệp. Với khả năng thử nghiệm đa dạng và linh hoạt, máy này là một công cụ quan trọng giúp các nhà sản xuất và các nhà nghiên cứu đảm bảo hiệu suất và độ tin cậy của sản phẩm của họ trong mọi điều kiện hoạt động.

Ứng dụng máy thử nghiệm rung xóc chạy điện

Ứng dụng của thử nghiệm rung xóc theo 3 trục trong hệ thống vệ tinh là một phần quan trọng trong quá trình phát triển và kiểm tra hiệu suất của các thành phần cũng như toàn bộ hệ thống vệ tinh trước khi chúng được triển khai vào không gian. Thử nghiệm này giúp đánh giá và đảm bảo rằng hệ thống có khả năng chịu đựng được các yếu tố rung xóc mà nó có thể phải đối mặt trong quá trình vận hành.

- Ở mức độ thấp, thử nghiệm rung xóc giúp xác định các đặc tính cơ học của hệ thống khi tiếp xúc với các tải trọng nhẹ. Điều này cực kỳ quan trọng để đảm bảo rằng hệ thống có thể hoạt động ổn định và hiệu quả trong các điều kiện tương đối nhẹ nhàng. Thử nghiệm với tần số thấp, độ dịch chuyển lớn và tải trọng lớn là để mô phỏng các điều kiện cực đoan hơn mà vệ tinh có thể phải đối mặt trong môi trường không gian. Việc này giúp xác định các vấn đề tiềm ẩn và cung cấp thông tin quý giá để cải thiện thiết kế và cấu trúc của vệ tinh.

- Thử nghiệm cũng có thể được áp dụng trong lĩnh vực hàng không và quân sự để đánh giá độ bền của các thiết bị phần cứng. Việc này giúp đảm bảo rằng các thiết bị này có thể chịu được các tác động môi trường và sử dụng trong điều kiện khắc nghiệt mà không gây ra sự cố hoặc sự cố không mong muốn.

- Trong lĩnh vực ô tô, thử nghiệm rung xóc cũng được sử dụng để đánh giá tiếng ồn do sự cọ xát và va đập của các bộ phận và chi tiết. Điều này giúp cải thiện trải nghiệm lái xe và giảm tiếng ồn không mong muốn, đồng thời cung cấp thông tin để tối ưu hóa thiết kế và vật liệu sử dụng.

Cuối cùng, thử nghiệm đánh giá mức độ chịu rung xóc tối đa là một phần quan trọng của quá trình kiểm tra và xác định các giới hạn an toàn của các hệ thống và thiết bị. Việc này giúp đảm bảo rằng chúng có thể hoạt động ổn định và an toàn trong mọi điều kiện vận hành có thể xảy ra. Tóm lại, thử nghiệm rung xóc theo 3 trục đóng vai trò quan trọng trong việc đảm bảo hiệu suất và an toàn của các hệ thống và thiết bị trong nhiều lĩnh vực ứng dụng khác nhau.

Đặc điểm máy thử nghiệm rung xóc chạy điện

Máy thử nghiệm rung xóc chạy điện là một thiết bị mạnh mẽ, có khả năng hỗ trợ các tải trọng lên đến 800 kg và phát ra lực theo hình sin lên đến 80 kN. Sử dụng năng lượng của một bộ rung xóc làm mát bằng nước, máy này kết hợp tất cả những ưu điểm của hệ thống làm mát bằng không khí, mang lại độ tin cậy cao và chi phí bảo trì thấp.

Với biên độ dịch chuyển tối đa là 101.6 mm, máy có thể thử nghiệm các xóc cường độ cao và tần số thấp. Dải tần dao động từ 5 đến 3 kHz làm cho nó phù hợp cho việc kiểm tra rung xóc với độ bền cao và các sản phẩm có kích thước nhỏ. Máy có khả năng hoạt động tối đa với thiết kế tiên tiến, thậm chí khi thử nghiệm với mẫu có tải trọng đặt lệch tâm. Công nghệ ổ trục thủy tĩnh mang lại độ ổn định, giúp mômen lật lên lên đến 3 kN.m và tăng độ ổn định cho các mẫu thử có tải trọng lớn hoặc phức tạp mà không cần bộ phận dẫn hướng.

Phần ứng điện không tiếp điểm và không quang học cung cấp hướng dẫn phần ứng chính xác với mức bảo dưỡng tối thiểu và hoạt động không bị gián đoạn. Hệ thống làm mát bằng gió cưỡng bức giúp tiết kiệm điện năng và công bảo trì, làm giảm chi phí vận hành. Máy thử nghiệm rung xóc có thiết kế giao diện người dùng trực quan và dễ vận hành, với các chức năng vận hành dễ hiểu và dữ liệu phản hồi trực tiếp. Đây là một công cụ hiệu quả về mặt kinh tế, đáng tin cậy và phù hợp cho các ứng dụng thử nghiệm đòi hỏi độ chính xác và độ bền cao.

Các thành phần chính của hệ thống máy thử nghiệm rung xóc chạy điện

Hệ thống máy thử nghiệm rung xóc chạy điện bao gồm các thành phần chính sau đây:

- A – Bộ khuếch đại: Thành phần này có nhiệm vụ tăng cường và điều chỉnh tín hiệu đầu vào từ các cảm biến hoặc nguồn tạo ra để phù hợp với yêu cầu của hệ thống.

- B – Bộ điều khiển rung xóc: Đây là trung tâm điều khiển của hệ thống, quản lý và điều chỉnh các tham số liên quan đến quá trình thử nghiệm rung xóc như tần số, biên độ và thời gian chạy.

- C – Bộ thu thập dữ liệu: Thành phần này ghi lại các thông số về gia tốc, tốc độ và các dữ liệu liên quan khác từ quá trình thử nghiệm để phân tích và đánh giá kết quả sau cùng.

- D – Bộ điều khiển giá đỡ: Phụ trách điều chỉnh và duy trì vị trí và độ nghiêng của giá đỡ để đảm bảo sự ổn định và đáng tin cậy trong quá trình thử nghiệm.

- E – Bơm rung xóc thủy lực: Cung cấp nguồn năng lượng và áp suất cần thiết để tạo ra các động tác rung xóc trong quá trình thử nghiệm.

- F – Máy đo gia tốc(s): Đo lường và ghi lại gia tốc của các phần tử được thử nghiệm trong quá trình rung xóc.

- G – Máy thử nghiệm rung xóc: Là phần chính của hệ thống, nơi mà các phần tử hoặc sản phẩm được đặt và thử nghiệm trong môi trường rung xóc được tạo ra.

- H – Bộ khởi động quạt làm mát: Cung cấp năng lượng và kiểm soát quạt làm mát để duy trì nhiệt độ hoạt động lý tưởng cho các thành phần của hệ thống.

- I – Quạt làm mát: Thải nhiệt ra khỏi hệ thống và đảm bảo rằng các thành phần hoạt động ổn định trong suốt quá trình thử nghiệm.

Những thành phần này là những phần không thể thiếu trong một hệ thống máy thử nghiệm rung xóc chạy điện, đóng vai trò quan trọng trong việc đảm bảo hiệu suất và kết quả chính xác của quá trình thử nghiệm.

Bảo dưỡng hệ thống máy thử nghiệm rung xóc

Bảo dưỡng hệ thống máy thử nghiệm rung xóc là một phần không thể thiếu trong việc duy trì hiệu suất và an toàn cho cả thiết bị và người sử dụng. Trong quá trình này, có một số điều nên và không nên làm để đảm bảo hoạt động hiệu quả và tránh khỏi nguy cơ gặp phải các vấn đề.

Những điều nên làm

- Đọc kỹ hướng dẫn sử dụng: Trước khi bắt đầu bất kỳ công việc nào, quan trọng nhất là phải đọc và hiểu rõ hướng dẫn sử dụng của máy thử nghiệm rung xóc. Điều này sẽ giúp tránh được những sai sót do hiểu lầm và giảm nguy cơ hỏng hóc.

- Bảo dưỡng định kỳ: Thực hiện bảo dưỡng định kỳ theo các chỉ dẫn của nhà sản xuất. Điều này bao gồm việc kiểm tra, làm sạch và thay thế các linh kiện cũ, hỏng hoặc có nguy cơ gây ra sự cố.

- Giữ vệ sinh máy móc: Bảo quản máy thử nghiệm trong môi trường sạch sẽ để tránh bị ảnh hưởng bởi bụi bẩn và các chất lỏng có thể gây ra sự cố hoặc hỏng hóc.

- Kiểm tra an toàn: Thực hiện kiểm tra an toàn định kỳ để đảm bảo rằng tất cả các phần của máy đều hoạt động đúng cách và không gây nguy hiểm cho người sử dụng.

Những điều không nên làm

- Không sử dụng máy khi chưa được đào tạo: Đảm bảo rằng tất cả người sử dụng máy đều đã được đào tạo về cách sử dụng an toàn và hiệu quả của máy thử nghiệm rung xóc.

- Không bỏ qua các cảnh báo và biểu hiện bất thường: Nếu có bất kỳ dấu hiệu bất thường nào xuất hiện trong quá trình sử dụng, cần ngừng máy và kiểm tra ngay lập tức để tránh các sự cố nghiêm trọng.

- Không bỏ qua việc bảo dưỡng định kỳ: Bảo dưỡng định kỳ là rất quan trọng để duy trì hiệu suất và tuổi thọ của máy thử nghiệm rung xóc. Bỏ qua các lịch trình bảo dưỡng có thể dẫn đến sự cố và hỏng hóc không mong muốn.

- Không vượt quá giới hạn sử dụng: Luôn tuân thủ các giới hạn sử dụng và tải trọng cho phép của máy thử nghiệm rung xóc. Vượt quá các giới hạn này có thể gây ra hỏng hóc hoặc tai nạn.

Bảo dưỡng hệ thống máy thử nghiệm rung xóc đòi hỏi sự cẩn trọng và chu đáo để đảm bảo rằng máy luôn hoạt động hiệu quả và an toàn. Việc tuân thủ các hướng dẫn và thực hiện các biện pháp bảo dưỡng thích hợp là chìa khóa để đạt được điều này.

Ảnh hưởng của bụi bẩn và nhiệt độ môi trường

Ảnh hưởng của bụi bẩn và nhiệt độ môi trường đối với máy thử nghiệm rung xóc là một vấn đề quan trọng cần được xem xét và giải quyết một cách cẩn thận. Bụi bẩn có thể gây ra nhiều vấn đề, từ chặn thông gió đến làm giảm hiệu suất làm mát của máy, trong khi nhiệt độ môi trường cao có thể dẫn đến quá nhiệt và quá tải cho các linh kiện quan trọng của máy. Dưới đây là một số chi tiết về ảnh hưởng của hai yếu tố này và các giải pháp để giảm thiểu chúng:

Ảnh hưởng của bụi bẩn: Khi máy thử nghiệm rung xóc hoạt động trong môi trường bụi bẩn, có một số vấn đề cần quan tâm:

- Chặn thông gió: Bụi bẩn có thể chất đầy các lỗ thông gió trên máy, làm giảm luồng không khí làm mát và gây ra quá trình nóng lên trong máy.

- Gây hỏng linh kiện: Bụi bẩn có thể xâm nhập vào các bộ phận cơ học và điện tử của máy, gây ra hỏng hóc và giảm tuổi thọ của máy.

Giải pháp:

- Bảo dưỡng định kỳ: Thường xuyên làm sạch và kiểm tra máy để loại bỏ bụi bẩn tích tụ.

- Sử dụng bộ lọc: Lắp đặt bộ lọc không khí hiệu quả để ngăn chặn bụi bẩn từ việc xâm nhập vào máy.

- Giảm tiếp xúc với bụi: Đặt máy ở một vị trí khô ráo và thoáng đãng, tránh tiếp xúc trực tiếp với bụi bẩn nếu có thể.

Ảnh hưởng của nhiệt độ môi trường: Nhiệt độ môi trường cao có thể gây ra nhiều vấn đề cho máy thử nghiệm rung xóc:

- Quá nhiệt và quá tải: Nhiệt độ cao có thể làm tăng nhiệt độ của các linh kiện trong máy, gây ra quá nhiệt và quá tải.

- Giảm hiệu suất làm mát: Nhiệt độ môi trường cao có thể làm giảm hiệu suất của hệ thống làm mát, làm tăng nguy cơ quá nhiệt cho máy.

Giải pháp:

- Kiểm tra hệ thống làm mát: Đảm bảo rằng hệ thống làm mát của máy đang hoạt động ổn định và hiệu quả.

- Sử dụng hệ thống làm mát phù hợp: Nếu máy hoạt động trong môi trường nhiệt độ cao, cần xem xét việc sử dụng hệ thống làm mát có khả năng làm mát mạnh mẽ hơn.

- Giảm nhiệt độ môi trường: Cung cấp điều kiện môi trường tốt hơn cho máy bằng cách sử dụng hệ thống làm mát phụ trợ hoặc điều chỉnh vị trí của máy.

Tóm lại, hiểu và quản lý ảnh hưởng của bụi bẩn và nhiệt độ môi trường là rất quan trọng để đảm bảo hoạt động ổn định và hiệu quả của máy thử nghiệm rung xóc trong thời gian dài. Bằng cách thực hiện các biện pháp bảo dưỡng và sử dụng các giải pháp phòng ngừa, người dùng có thể giảm thiểu rủi ro và tiếp tục sử dụng máy một cách an toàn và hiệu quả.

Ống dẫn khí làm mát

Trong việc quản lý hệ thống làm mát cho máy thử nghiệm rung xóc, ống dẫn khí đóng một vai trò quan trọng trong việc đảm bảo hiệu suất hoạt động và tuổi thọ của máy. Tuy nhiên, việc chọn lựa và sử dụng đúng loại ống dẫn cũng như đảm bảo chúng được bảo dưỡng đúng cách là điều cần thiết.

Một điều cơ bản nhưng không kém phần quan trọng đó là chiều dài của ống dẫn khí. Trong môi trường làm mát, nguyên tắc cơ bản là càng ngắn ống dẫn càng tốt. Điều này giúp giảm thiểu mất mát áp suất và tăng hiệu suất làm mát. Tuy nhiên, nếu chiều dài ống quá ngắn, nó có thể gây ra một số vấn đề như khả năng làm tăng tổn thất áp suất của quạt. Trong trường hợp này, việc thay thế bằng ống dẫn dài hơn là một giải pháp khả thi. Tuy nhiên, cần phải lưu ý rằng việc sử dụng ống dẫn dài có thể làm giảm lưu lượng không khí và ảnh hưởng đến hiệu suất làm mát của hệ thống. Do đó, cân nhắc cẩn thận giữa chiều dài và hiệu suất là điều quan trọng.

Ngoài ra, việc bảo trì và kiểm tra định kỳ trạng thái của ống làm mát cũng cực kỳ quan trọng. Nếu ống bị vặn xoắn hoặc hỏng, điều này có thể làm giảm lưu lượng không khí dẫn đến máy rung xóc. Mất lưu lượng không khí có thể làm tăng nhiệt độ hoạt động của máy, gây ảnh hưởng đến hiệu suất và tuổi thọ của máy. Do đó, việc thường xuyên kiểm tra và bảo dưỡng ống làm mát là cần thiết để đảm bảo hoạt động ổn định của hệ thống.

Các hạng mục cần quan tâm khi tiến hành bảo dưỡng

Khi thực hiện bảo dưỡng, việc quản lý các hạng mục là vô cùng quan trọng để đảm bảo hoạt động ổn định và hiệu quả của hệ thống. Dưới đây là một số hạng mục cần được quan tâm khi thực hiện chương trình bảo dưỡng.

- Hiệu chuẩn: Việc hiệu chuẩn đảm bảo các thiết bị hoạt động đúng cách và theo tiêu chuẩn. Nó bao gồm kiểm tra, điều chỉnh và ghi nhận lại các thông số cần thiết.

- Cáp điện và phần truyền động: Kiểm tra tình trạng của cáp điện và các phần truyền động như dây curoa, bánh răng, và ổ đỡ. Thay thế hoặc bảo trì các phần này để đảm bảo hoạt động suôn sẻ.

- Mức dầu và nước cấp: Kiểm tra mức dầu và nước trong hệ thống để đảm bảo chúng đủ để hoạt động và không bị ô nhiễm.

- Cấp khí: Đảm bảo hệ thống cung cấp đủ lượng khí để hoạt động một cách hiệu quả và an toàn.

- Phụ tùng thay thế: Xác định các phụ tùng cần phải thay thế định kỳ để đảm bảo hoạt động liên tục của hệ thống.

- Thiết bị nâng: Kiểm tra, bảo trì và hiệu chuẩn thiết bị nâng để đảm bảo an toàn trong quá trình bảo dưỡng.

- Độ sạch: Bảo dưỡng độ sạch của các bộ phận và thiết bị để tránh sự cố do bụi bẩn, dầu mỡ hoặc các tạp chất khác.

- Cáp điện: Kiểm tra tình trạng của cáp điện và các kết nối để đảm bảo không có rò rỉ điện và hoạt động ổn định.

Việc quản lý và thực hiện bảo dưỡng đúng cách sẽ giúp kéo dài tuổi thọ của thiết bị, giảm thiểu sự cố và tiết kiệm chi phí sửa chữa sau này. Đồng thời, nó cũng tăng cường an toàn cho người sử dụng và môi trường làm việc.