Hướng dẫn kiểm tra không phá hủy: Mọi điều bạn cần biết phần 1

Kiểm tra không phá hủy (NDT) đóng vai trò quan trọng và nổi bật như một phương pháp không thể thiếu trong việc đảm bảo chất lượng và kiểm tra trong các lĩnh vực công nghiệp hiện đại. Hướng dẫn NDT đã có ảnh hưởng to lớn đối với việc bảo đảm độ tin cậy và tính toàn vẹn của các vật liệu đa dạng được sử dụng trong một loạt các ngành công nghiệp khác nhau. Bằng cách sử dụng các phương pháp không phá hủy như siêu âm, chụp X, kiểm tra bề mặt và nhiều phương tiện khác, các chuyên gia NDT có thể phát hiện và đánh giá các khuyết tật, vết nứt, hay sự mài mòn một cách hiệu quả, đồng thời giảm thiểu nguy cơ sự cố và tai nạn, từ đó tăng cường sự an toàn và hiệu suất trong quá trình sản xuất và vận hành. Điều này không chỉ giúp tiết kiệm chi phí mà còn đảm bảo rằng sản phẩm cuối cùng đáp ứng được các tiêu chuẩn chất lượng cao nhất và đáng tin cậy nhất, mang lại lợi ích lớn cho cả doanh nghiệp và người tiêu dùng.

Kiểm tra không phá hủy (NDT) là gì?

Kiểm tra không phá hủy (NDT) là một phương pháp kiểm tra vật liệu, thành phần và cấu trúc mà không gây ra bất kỳ tác hại nào hoặc làm thay đổi chức năng trong tương lai của chúng. Khác với các phương pháp thử nghiệm NDT truyền thống, NDT không yêu cầu phá hủy mẫu. Hướng dẫn NDT cho phép phân tích chi tiết mà vẫn bảo toàn tính toàn vẹn của đối tượng được kiểm tra. Điều này là vô cùng quan trọng trong các ngành công nghiệp nơi tính chắc chắn về cấu trúc và hiệu suất của vật liệu được coi là yếu tố then chốt.

Các phương pháp kiểm tra đánh giá không phá hủy có thể được áp dụng trên nhiều loại vật liệu để phát hiện các loại lỗi, từ những vấn đề bề ngoài đến cấp độ sâu hơn, có thể dẫn đến sự hỏng hóc cấu trúc sớm và trong trường hợp không được phát hiện sớm, có thể gây ra các thảm họa. Dưới đây là một số hình thức phổ biến của phương pháp kiểm tra và thử nghiệm NDT đương đại: Liệt kê các phương pháp khảo sát không phá hủy, ví dụ như siêu âm, chụp X, kiểm tra bề mặt, và nhiều phương tiện khác.

Hạn chế về khả năng kỹ thuật

Kiểm tra trực quan NDT /Kiểm tra (VT)

- Kiểm tra trực quan không phá hủy (NDT) hoặc kiểm tra (VT): Phương pháp này chủ yếu tập trung vào việc phát hiện các khuyết tật bề mặt ở quy mô lớn. Tuy nhiên, phương pháp này gặp khó khăn trong việc nhận biết các khuyết tật nhỏ và các khuyết tật ẩn dưới bề mặt của vật liệu.

- Kính hiển vi: Phương pháp này thích hợp để phát hiện các khuyết tật bề mặt có quy mô nhỏ. Tuy nhiên, nó không thể áp dụng cho các bề mặt có quy mô lớn hơn và không hiệu quả trong việc phát hiện các khuyết tật ẩn dưới bề mặt của vật liệu.

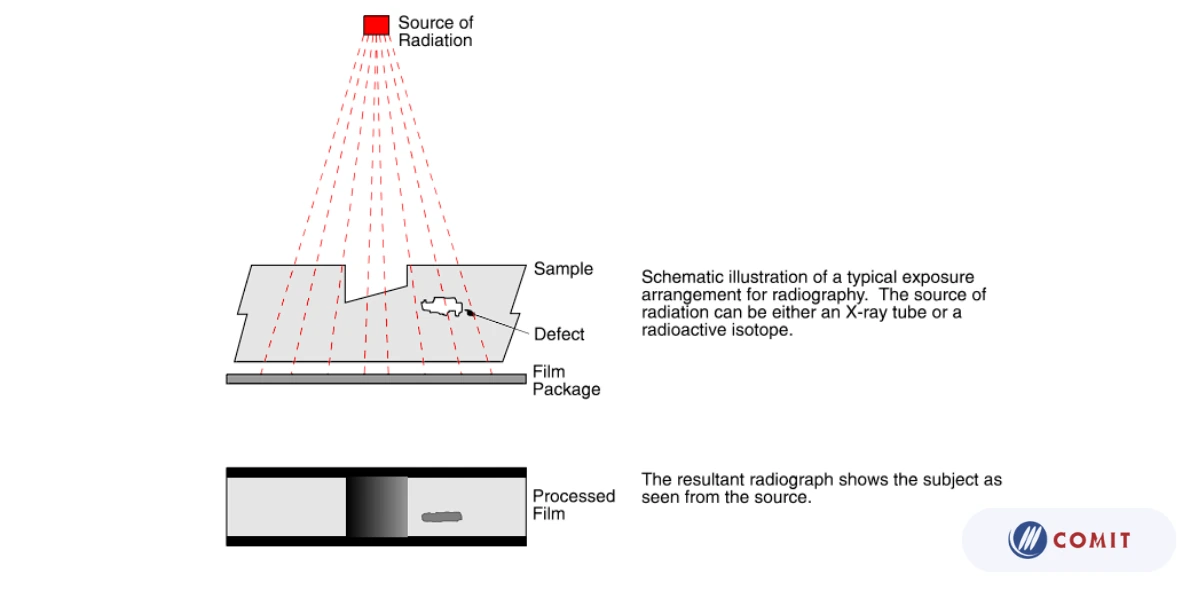

Kiểm tra chụp X quang (RT)

Kiểm tra chụp X quang (RT), hay còn gọi là Kiểm tra không phá hủy bằng chụp X quang, là một phương pháp phổ biến trong lĩnh vực kiểm tra không phá hủy. Phương pháp này chủ yếu được sử dụng để phát hiện các lỗ hổng hoặc khuyết tật nằm dưới bề mặt của vật liệu. Tuy nhiên, để thực hiện kiểm tra chụp X quang, cần tuân thủ các biện pháp bảo vệ bức xạ vì nó sử dụng các tia X để thám tử vào cấu trúc. Ngoài ra, phương pháp này có khả năng phát hiện chính xác các khuyết tật có kích thước lớn hơn 2% độ dày của vật liệu cần kiểm tra. Tuy nhiên, nó không phát hiện được các khuyết tật nằm ẩn dưới bề mặt và không thích hợp cho việc kiểm tra vật liệu có tính chất xốp.

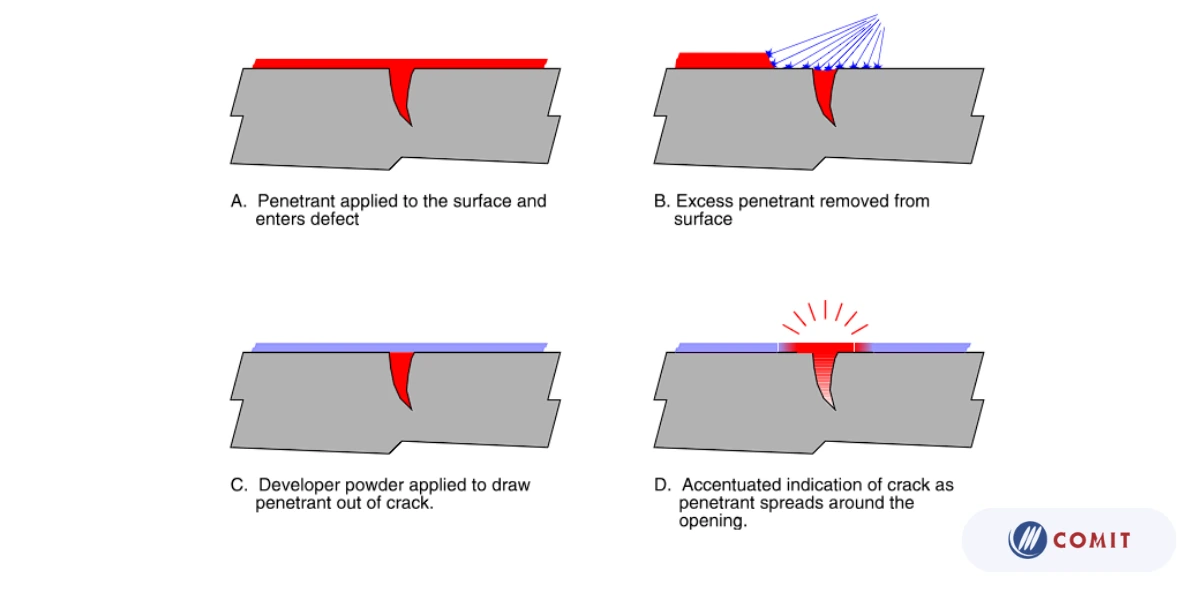

Thử nghiệm thẩm thấu thuốc nhuộm (PT)

Thử nghiệm thẩm thấu thuốc nhuộm (PT) là một phương pháp trong lĩnh vực kiểm tra không phá hủy, được sử dụng để phát hiện các khuyết tật trên bề mặt của vật liệu. Phương pháp này bao gồm việc áp dụng một chất nhuộm hoặc dung dịch thẩm thấu lên bề mặt của vật liệu, sau đó dùng một chất phát sáng hoặc phương tiện quang học để quan sát và đánh giá các vùng được nhuộm. Tuy nhiên, điểm hạn chế của phương pháp PT là không thể phát hiện được các khuyết tật nằm dưới bề mặt của vật liệu. Do đó, nó không thích hợp cho việc kiểm tra vật liệu có các khuyết tật ẩn. Ngoài ra, phương pháp này cũng không được áp dụng cho các loại vật liệu có tính chất xốp.

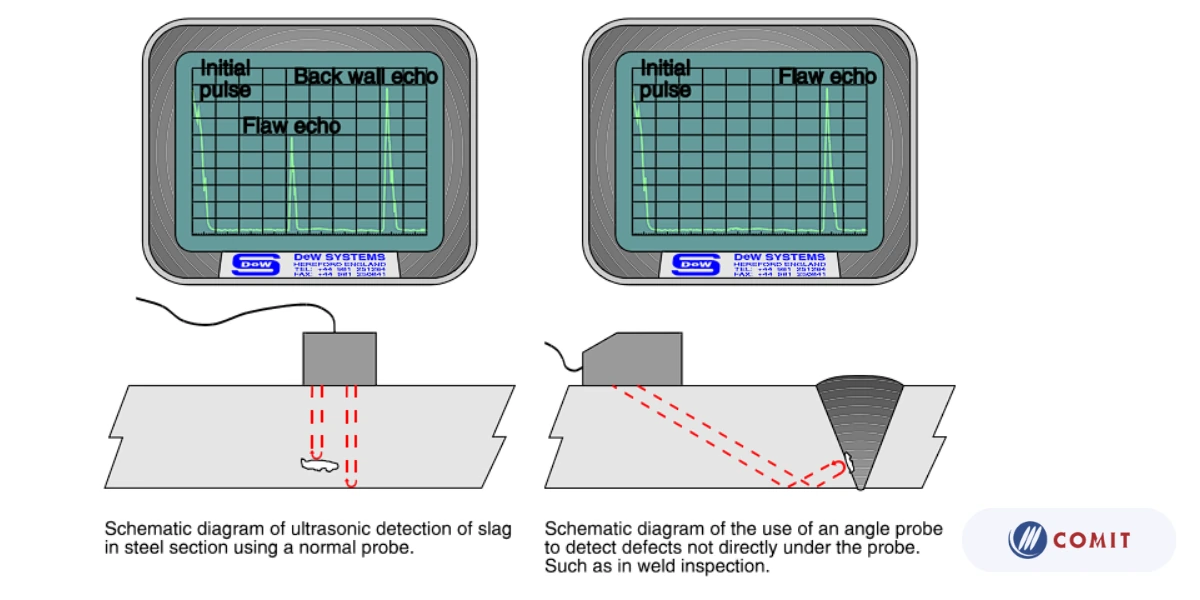

Kiểm tra siêu âm (UT)

Kiểm tra siêu âm (UT) là một trong những phương pháp kiểm tra không phá hủy phổ biến được sử dụng trong nhiều ngành công nghiệp. Phương pháp này sử dụng sóng siêu âm để phát hiện và đánh giá các khuyết tật, đặc biệt là các khuyết tật nằm dưới bề mặt của vật liệu.

Để thực hiện kiểm tra siêu âm hiệu quả, vật liệu cần được chọn là các chất dẫn âm tốt, có khả năng truyền sóng siêu âm một cách hiệu quả. Điều này đảm bảo rằng sóng siêu âm có thể đi sâu vào vật liệu để phát hiện các khuyết tật ẩn hoặc nằm ở các vùng dày hơn. Do đó, việc chọn lựa vật liệu phù hợp là quan trọng để đảm bảo hiệu quả và độ chính xác của kiểm tra siêu âm.

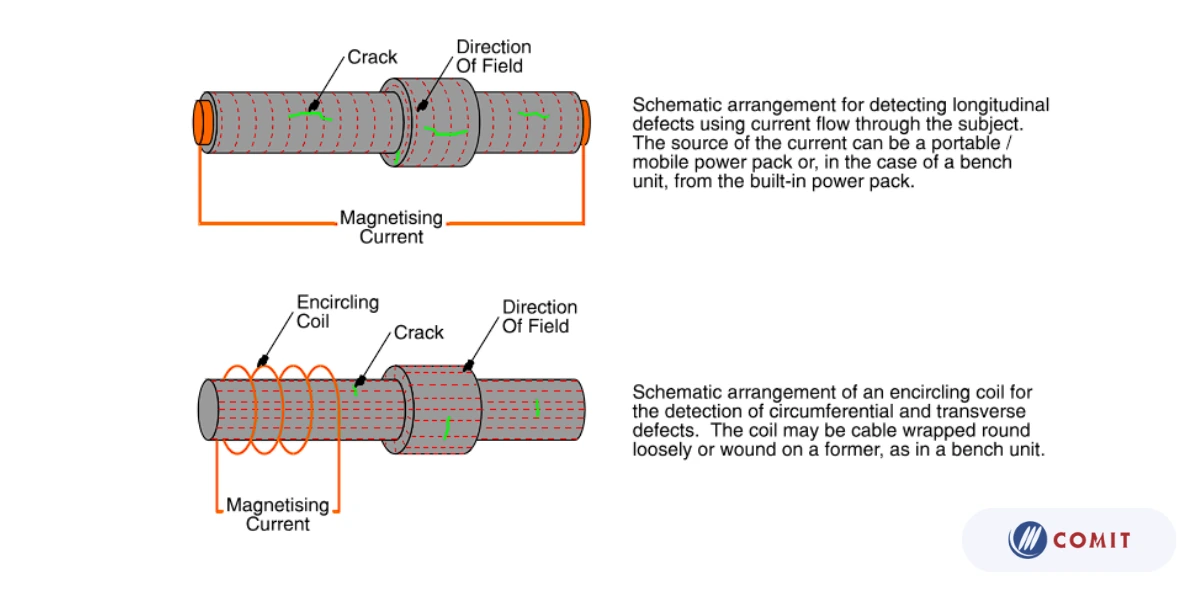

Kiểm tra hạt từ tính (MT)

Kiểm tra hạt từ tính (MT) là một trong những phương pháp kiểm tra không phá hủy được sử dụng rộng rãi trong công nghiệp để phát hiện các khuyết tật, đặc biệt là các khuyết tật nằm ở bề mặt hoặc gần bề mặt và các lớp vật liệu. Tuy nhiên, mặc dù có thể phát hiện các khuyết tật bề mặt hoặc gần bề mặt một cách hiệu quả, khả năng của phương pháp MT trong việc phát hiện các khuyết tật nằm dưới bề mặt là hạn chế. Điều này có nghĩa là phương pháp MT không thể hiệu quả trong việc phát hiện các khuyết tật ẩn sâu bên trong vật liệu. Ngoài ra, phương pháp MT chỉ có thể được sử dụng cho vật liệu là sắt từ, vì yêu cầu sự tương tác giữa từ tính và vật liệu để thực hiện kiểm tra một cách chính xác và đáng tin cậy.

Kiểm tra dòng điện xoáy/điện từ (ET)

Kiểm tra dòng điện xoáy/điện từ (ET) là một phương pháp kiểm tra không phá hủy được áp dụng rộng rãi trong nhiều ngành công nghiệp để phát hiện các khuyết tật, đặc biệt là các khuyết tật ở bề mặt và gần bề mặt của vật liệu. Tuy nhiên, việc giải thích kết quả kiểm tra ET có thể gặp khó khăn trong các ứng dụng cụ thể. Điều này có thể là do cấu trúc phức tạp của vật liệu hoặc do các yếu tố môi trường cụ thể trong quá trình kiểm tra. Ngoài ra, phương pháp ET chỉ có thể được sử dụng cho các vật liệu là kim loại, vì phương pháp này phụ thuộc vào tương tác giữa dòng điện và tính dẫn điện của kim loại để thực hiện kiểm tra một cách chính xác và hiệu quả.

Kiểm tra phát xạ âm thanh (AE)

Kiểm tra phát xạ âm thanh (AE) là một phương pháp phân tích cấu trúc toàn diện, thường được sử dụng để đánh giá tính toàn vẹn của các cấu trúc kỹ thuật. Tuy nhiên, việc giải thích kết quả kiểm tra AE có thể gặp khó khăn trong các ứng dụng cụ thể và yêu cầu sự chuyên môn cao. Ngoài ra, thiết bị sử dụng trong kiểm tra AE thường có chi phí đắt đỏ, là một yếu tố cần xem xét khi triển khai phương pháp này.

Kỹ thuật kiểm tra không phá hủy (NDT) được áp dụng rộng rãi trong quá trình sản xuất và triển khai các cấu trúc kỹ thuật khác nhau, nhằm đảm bảo tính toàn vẹn và độ tin cậy của chúng. Các phương pháp kiểm tra không phá hủy được sử dụng để kiểm tra tại chỗ các cấu trúc kỹ thuật đang được sử dụng trong quy trình sản xuất, giúp giảm chi phí và đảm bảo kiểm soát chất lượng nghiêm ngặt trong môi trường công nghiệp.

Sự khác biệt giữa kiểm tra không phá hủy và kiểm tra phá hủy

Sự khác biệt giữa Kiểm tra không phá hủy (NDT) và thử nghiệm phá hủy là rất quan trọng và phản ánh ở cả mục đích và phương pháp tiếp cận của chúng, đồng thời ảnh hưởng sâu rộng đến quy trình kiểm tra và phát triển vật liệu cũng như các cấu trúc kỹ thuật.

NDT, như đã đề cập, tập trung vào việc đánh giá tính chất và tính toàn vẹn của vật liệu, thành phần hoặc cấu trúc mà không gây ra bất kỳ thiệt hại vĩnh viễn nào. Mục tiêu chính của NDT là phát hiện và xác định các khiếm khuyết, sự không nhất quán hoặc bất thường mà không làm thay đổi chức năng hoặc tính toàn vẹn cấu trúc. Các phương pháp NDT đa dạng, bao gồm Kiểm tra siêu âm, kiểm tra chụp ảnh phóng xạ, Kiểm tra hạt từ tính, kiểm tra dòng điện xoáy, và nhiều phương pháp khác, đều được thiết kế để cung cấp thông tin về tính chất và trạng thái của vật liệu mà không làm ảnh hưởng đến tính nguyên vẹn của nó.

Trong khi đó, thử nghiệm phá hủy tập trung vào việc phá hủy hoặc tạo ra các điều kiện gây hư hỏng cho vật liệu, thành phần hoặc cấu trúc nhằm mục đích nghiên cứu và hiểu biết về hành vi của chúng trong các điều kiện khắc nghiệt. Thử nghiệm phá hủy thường dẫn đến sự thay đổi hoặc phá hủy vĩnh viễn của đối tượng thử nghiệm và được sử dụng để xác định các tính chất cơ học, độ bền và các đặc tính khác của vật liệu. Các phương pháp thử nghiệm phá hủy như thử nghiệm độ bền kéo, thử nghiệm va đập và thử nghiệm độ cứng thường được sử dụng trong giai đoạn thiết kế và phát triển để đảm bảo rằng các sản phẩm cuối cùng đáp ứng các yêu cầu về hiệu suất cụ thể và an toàn.

Như vậy, sự khác biệt chính giữa NDT và Thử nghiệm phá hủy không chỉ nằm ở mục đích của chúng mà còn ở cách tiếp cận và cách thực hiện, mỗi phương pháp đều đóng vai trò quan trọng trong quy trình kiểm tra và phát triển vật liệu cũng như các cấu trúc kỹ thuật.

Phương pháp kiểm tra NDT

Nghiên cứu và phát triển không tiếp tục (NDT) đã phát triển và áp dụng một loạt các kỹ thuật đa dạng, mỗi kỹ thuật được lựa chọn phù hợp với loại vật liệu cụ thể và mục tiêu kiểm tra nhất định. Những phương pháp này đem lại cái nhìn sâu sắc và giá trị đối với việc phát hiện các khiếm khuyết, lỗi lầm hoặc bất thường tiềm ẩn trong vật liệu đang được kiểm tra.

Kiểm tra siêu âm (UT)

Kiểm tra siêu âm (UT) là một phương pháp không tiếp xúc được sử dụng trong lĩnh vực kiểm tra vật liệu, dựa trên việc sử dụng sóng âm có tần số cao để thẩm định và phân tích các bất thường bên trong vật liệu. Trong quá trình kiểm tra, sóng âm được phát ra từ một nguồn sóng siêu âm và đi xuyên qua vật liệu. Khi gặp phải các biến đổi trong cấu trúc của vật liệu như lỗ rỗng, vết nứt hoặc tạp chất, sóng âm sẽ bị phản xạ hoặc hấp thụ một phần, tạo ra các tín hiệu phản hồi.

Kỹ thuật viên sử dụng các thiết bị cảm biến để thu thập dữ liệu về thời gian và tính chất của sóng âm phản xạ trở lại. Thông qua việc phân tích dữ liệu này, họ có thể xác định độ dày của vật liệu, đặc điểm của các khiếm khuyết và vị trí chính xác của chúng bên trong vật liệu. Với khả năng xác định các vấn đề tiềm ẩn một cách chính xác và không phá hủy, kiểm tra siêu âm là một công cụ quan trọng trong việc đảm bảo chất lượng và an toàn trong nhiều ngành công nghiệp, từ sản xuất đến xây dựng và bảo dưỡng.

Kiểm tra chụp ảnh phóng xạ (RT)

Kiểm tra chụp ảnh phóng xạ (RT) là một phương pháp không tiếp xúc được sử dụng trong việc thẩm định và đánh giá cấu trúc bên trong của các vật thể, bằng cách sử dụng tia X hoặc tia gamma để tạo ra hình ảnh chi tiết và rõ ràng.

Phương pháp này đặc biệt hữu ích trong việc phát hiện và xác định các khiếm khuyết tiềm ẩn trong mối hàn, vật đúc và các cụm lắp ráp phức tạp. Bằng cách phân tích hình ảnh được tạo ra từ tia X hoặc tia gamma, kỹ thuật viên có thể xác định vị trí, kích thước và tính chất của các khuyết tật như vết nứt, lỗ rỗng, hay bất thường khác trong cấu trúc của vật thể.

Với khả năng tạo ra hình ảnh chất lượng cao và chi tiết, kiểm tra chụp ảnh phóng xạ là một công cụ quan trọng trong việc đảm bảo chất lượng và an toàn trong nhiều ngành công nghiệp, bao gồm cả ngành sản xuất, xây dựng và năng lượng hạt nhân.

Kiểm tra hạt từ tính (MT)

Kiểm tra hạt từ tính (MT) là một phương pháp chẩn đoán không tiếp xúc được sử dụng để phát hiện các khiếm khuyết tại bề mặt và gần bề mặt của vật liệu sắt từ. Quy trình kiểm tra này thường bao gồm việc áp dụng một từ trường lên bề mặt của vật liệu và sau đó sử dụng các hạt sắt hoặc vật liệu từ tính khác để phát hiện và xác định các vết nứt, đường nối và các điểm bất thường khác trên bề mặt. Khi vật liệu bị ảnh hưởng bởi từ trường, các hạt từ sẽ tự động tập trung vào các khu vực có khiếm khuyết hoặc bất thường, tạo ra một hình ảnh rõ ràng về các vấn đề này.

Với khả năng phát hiện các khiếm khuyết một cách hiệu quả và không phá hủy, kiểm tra hạt từ tính là một công cụ quan trọng trong việc đảm bảo chất lượng và an toàn trong nhiều lĩnh vực, từ sản xuất đến bảo dưỡng và sửa chữa.

Kiểm tra thâm nhập chất lỏng (PT)

Kiểm tra thâm nhập chất lỏng (PT) là một phương pháp kiểm tra không phá hủy được sử dụng để phát hiện các khiếm khuyết bề mặt trong vật liệu. Quy trình kiểm tra này bao gồm việc bôi một loại thuốc nhuộm lỏng lên bề mặt của vật liệu. Thuốc nhuộm này sẽ thấm vào các khuyết tật có thể có trên bề mặt. Sau khi loại bỏ đi phần thuốc nhuộm dư thừa, một chất màu sẽ được áp dụng lên bề mặt để làm nổi bật các khuyết tật. Dưới ánh sáng cực tím, các khiếm khuyết sẽ phát sáng hoặc xuất hiện dưới dạng các đốm sáng, giúp kỹ thuật viên dễ dàng phát hiện và đánh giá chúng.

Kiểm tra thâm nhập chất lỏng là một phương pháp đáng tin cậy và tiết kiệm thời gian để phát hiện các khiếm khuyết bề mặt, được áp dụng rộng rãi trong các ngành công nghiệp như sản xuất, vận tải, và xây dựng.

Kiểm tra trực quan (VI)

Kiểm tra trực quan (VI) là một phương pháp quan trọng trong lĩnh vực kiểm tra không phá hủy (NDT), mặc dù nó đơn giản nhưng vô cùng hiệu quả. Các thanh tra viên trực quan được trang bị kỹ năng chuyên môn để kiểm tra và đánh giá các vật liệu, thành phần và cấu trúc một cách tỉ mỉ. Qua việc quan sát trực tiếp, họ có thể phát hiện và xác định các khiếm khuyết ở mức độ bề mặt, chẳng hạn như ăn mòn, vết nứt, hoặc hỏng hóc vật lý.

Mặc dù có vẻ đơn giản, nhưng kiểm tra trực quan đòi hỏi sự kỹ năng và kinh nghiệm để nhận biết và đánh giá các vấn đề có thể không rõ ràng hoặc dễ bị bỏ qua. Điều này làm cho phương pháp này trở thành một phần không thể thiếu trong quá trình đảm bảo chất lượng và an toàn trong nhiều ngành công nghiệp, từ sản xuất đến xây dựng và bảo trì.

![[Lĩnh vực Sản xuất] 7 xu hướng IoT đáng chú ý trong năm 2023 (Phần 3)](https://vn1.vdrive.vn/blog.comitcorp.com/2023/08/SpxHiQDb-Linh-vuc-San-xuat-7-xu-huong-IoT-dang-chu-y-trong-nam-2023-Phan-3-1-500x250.webp)