Hướng dẫn về kiểm tra không phá hủy: Tất tần tật từ A tới Z

Kiểm tra không phá hủy (NDT) đóng vai trò quan trọng trong việc đảm bảo chất lượng và kiểm tra các sản phẩm và cấu trúc trong nhiều ngành công nghiệp hiện đại. Hướng dẫn NDT đã có tác động lớn đối với việc đảm bảo tính tin cậy và toàn vẹn của các vật liệu đa dạng trong các lĩnh vực công nghiệp. Trong bài viết này, hãy cùng COMIT tìm hiểu tất tần tật về kiểm tra không phá hủy là gì nhé!

Kiểm tra không phá hủy (NDT) là gì?

Kiểm tra không phá hủy (NDT) là gì? Kiểm tra không phá hủy (NDT) là một phương pháp kiểm tra vật liệu, các thành phần, và cấu trúc mà không gây ra bất kỳ thiệt hại nào hoặc làm thay đổi tính chất của chúng trong tương lai. Điều này khác biệt hoàn toàn so với các phương pháp kiểm tra truyền thống thường đòi hỏi phá hủy mẫu sản phẩm.

Hướng dẫn NDT cho phép thực hiện các phân tích chi tiết mà vẫn bảo toàn tính toàn vẹn của đối tượng được kiểm tra. Điều này rất quan trọng trong các ngành công nghiệp nơi tính độ bền và tính toàn vẹn của vật liệu đóng một vai trò quyết định.

Ứng dụng của Kiểm tra không phá hủy

Kiểm tra không phá hủy được sử dụng trong nhiều ngành công nghiệp khác nhau để đảm bảo chất lượng và an toàn. Các phương pháp kiểm tra không phá hủy phù hợp với nhiều loại vật liệu và cho phép phát hiện nhiều loại khuyết điểm, từ những khuyết điểm bề mặt đến những khuyết điểm ẩn, có thể dẫn đến sự cố cấu trúc nếu không được phát hiện và xử lý kịp thời.

Dưới đây là một số phương pháp kiểm tra không phá hủy phổ biến:

- Kiểm tra/Kiểm tra Trực quan (VT): Phát hiện các khuyết tật bề mặt lớn.

- Kính hiển vi: Phát hiện các khuyết tật bề mặt nhỏ.

- Kiểm tra chụp ảnh phóng xạ (RT): Phát hiện các khuyết tật dưới bề mặt.

- Thử nghiệm thẩm thấu thuốc nhuộm (PT): Phát hiện khuyết tật bề mặt.

- Kiểm tra siêu âm (UT): Phát hiện các khuyết tật dưới bề mặt.

- Kiểm tra hạt từ tính (MT): Phát hiện các khuyết tật bề mặt/gần bề mặt và lớp.

- Kiểm tra dòng điện xoáy/điện từ (ET): Phát hiện các khuyết tật bề mặt và gần bề mặt.

- Kiểm tra phát xạ âm thanh (AE): Phân tích cấu trúc hoàn chỉnh.

Tại sao Kiểm tra không phá hủy quan trọng?

Kiểm tra không phá hủy là một phần quan trọng của quá trình sản xuất và triển khai cấu trúc kỹ thuật trong nhiều lĩnh vực khác nhau. Nó giúp đảm bảo tính toàn vẹn và độ tin cậy của cấu trúc đã được xây dựng.

Các phương pháp kiểm tra không phá hủy được sử dụng để kiểm tra tại chỗ các cấu trúc và sản phẩm trong quá trình sản xuất, giúp giảm thiểu sự cố và đảm bảo chất lượng cao. NDT đóng vai trò quan trọng trong việc đảm bảo rằng các sản phẩm và cấu trúc đáp ứng các tiêu chuẩn an toàn và hiệu suất cần thiết.

Trong một nền công nghiệp đa dạng và phức tạp như hiện nay, kiểm tra không phá hủy đóng một vai trò quan trọng trong việc đảm bảo an toàn và chất lượng của sản phẩm và dự án. Nó giúp ngăn ngừa sự cố và hỏng hóc trong tương lai, giữ cho công nghiệp và các dự án kỹ thuật diễn ra một cách suôn sẻ và hiệu quả.

Sự khác biệt giữa Kiểm tra không phá hủy (NDT) và Kiểm tra phá hủy

Kiểm tra không phá hủy (NDT) và kiểm tra phá hủy là hai loại phương pháp kiểm tra khác nhau được sử dụng để đánh giá tính chất và tính toàn vẹn của vật liệu, thành phần hoặc cấu trúc. Dưới đây là sự khác biệt chính giữa chúng:

So sánh mục tiêu

- Kiểm tra không phá hủy (NDT): Mục tiêu chính của NDT là xác định các khiếm khuyết, sự không nhất quán hoặc bất thường trong vật liệu mà không làm thay đổi chức năng hoặc tính toàn vẹn cấu trúc của nó. NDT giúp xác định các vấn đề tiềm ẩn mà không gây hư hại vĩnh viễn cho vật liệu.

- Kiểm tra phá hủy: Ngược lại, kiểm tra phá hủy liên quan đến việc đưa vật liệu, thành phần hoặc cấu trúc vào các điều kiện khiến nó bị hỏng vĩnh viễn nhằm mục đích tìm hiểu hành vi của nó trong các điều kiện khắc nghiệt. Thử nghiệm phá hủy dẫn đến sự thay đổi hoặc phá hủy vĩnh viễn của đối tượng được thử nghiệm.

So sánh mục đích

- Kiểm tra không phá hủy (NDT): NDT thường được sử dụng trong các ngành công nghiệp cần bảo vệ tính toàn vẹn của vật thể được thử nghiệm, chẳng hạn như hàng không vũ trụ, ô tô, xây dựng và sản xuất. Mục đích chính của NDT là đánh giá và phát hiện các khiếm khuyết mà không làm hỏng vĩnh viễn vật liệu hoặc cấu trúc.

- Kiểm tra phá hủy: Các phương pháp thử nghiệm phá hủy, chẳng hạn như thử nghiệm độ bền kéo, thử nghiệm va đập và thử nghiệm độ cứng, được sử dụng để xác định các tính chất cơ học, độ bền và đặc tính khác của vật liệu. Thử nghiệm phá hủy thường được thực hiện trong giai đoạn thiết kế và phát triển để đảm bảo rằng các bộ phận đáp ứng các yêu cầu về hiệu suất cụ thể.

So sánh độ tiếp cận

- Kiểm tra không phá hủy (NDT): NDT nhằm mục đích đánh giá vật liệu mà không gây hư hại vĩnh viễn, và các phương pháp NDT được thiết kế để không ảnh hưởng đến tính toàn vẹn của vật liệu hoặc cấu trúc được kiểm tra. Nó là một phương pháp kiểm tra phi hủy hoàn toàn.

- Kiểm tra phá hủy: Ngược lại, kiểm tra phá hủy có chủ ý gây ra thất bại trong việc thu thập thông tin về đặc tính vật liệu bằng cách đưa vật liệu hoặc cấu trúc vào các điều kiện khiến chúng bị hỏng vĩnh viễn. Thử nghiệm phá hủy là một phương pháp kiểm tra phi hủy hoàn toàn.

Tóm lại, Kiểm tra không phá hủy (NDT) tập trung vào việc đánh giá tính chất và tính toàn vẹn của vật liệu mà không gây hư hại vĩnh viễn, trong khi kiểm tra phá hủy có chủ ý gây ra hỏng hóc để thu thập thông tin về đặc tính vật liệu. Cả hai loại kiểm tra đều có vai trò quan trọng trong việc đảm bảo chất lượng và an toàn trong các ngành công nghiệp khác nhau.

Phương pháp kiểm tra NDT

Phương pháp kiểm tra không phá hủy (NDT) sử dụng nhiều kỹ thuật khác nhau, mỗi kỹ thuật phù hợp với các vật liệu và mục đích khác nhau. Các phương pháp này cung cấp những hiểu biết sâu sắc có giá trị về các khiếm khuyết, sai sót hoặc bất thường tiềm ẩn hiện diện trong đối tượng đang được kiểm tra.

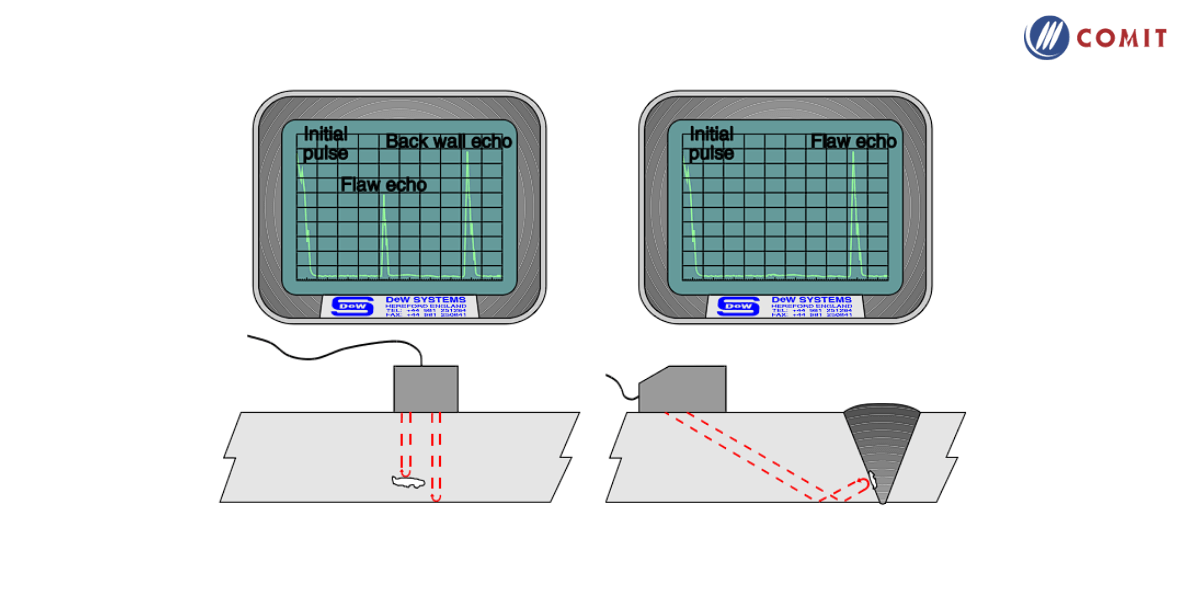

Kiểm tra siêu âm (UT):

- Kiểm tra siêu âm sử dụng sóng âm thanh tần số cao để xuyên qua vật liệu và xác định các khiếm khuyết bên trong.

- Bằng cách phân tích thời gian mà sóng âm phản xạ trở lại, kỹ thuật viên có thể xác định độ dày của vật liệu và phát hiện các điểm bất thường như vết nứt, lỗ rỗng hoặc tạp chất.

Kiểm tra chụp ảnh phóng xạ (RT):

- Kiểm tra chụp ảnh phóng xạ liên quan đến việc sử dụng tia X hoặc tia gamma để tạo ra hình ảnh về cấu trúc bên trong của vật thể.

- Phương pháp này đặc biệt hữu ích để xác định các khuyết tật tiềm ẩn trong mối hàn, vật đúc và các cụm lắp ráp phức tạp.

Kiểm tra hạt từ tính (MT):

- Kiểm tra hạt từ tính hiệu quả để phát hiện các khuyết tật bề mặt và gần bề mặt của vật liệu sắt từ.

- Bằng cách áp dụng từ trường và các hạt sắt lên bề mặt, các kỹ thuật viên có thể xác định các vết nứt, đường nối và các điểm bất thường khác thông qua các mẫu hạt.

Kiểm tra thâm nhập chất lỏng (PT):

- Thử nghiệm thẩm thấu chất lỏng đòi hỏi phải bôi thuốc nhuộm lỏng lên bề mặt vật liệu.

- Thuốc nhuộm này thẩm thấu vào các khuyết tật trên bề mặt và sau khi loại bỏ thuốc nhuộm dư thừa, chất hiện màu sẽ được áp dụng để làm cho các khuyết tật có thể nhìn thấy được dưới ánh sáng cực tím.

Kiểm tra trực quan (VI):

- Kiểm tra trực quan, mặc dù đơn giản nhưng vẫn là một phần quan trọng của NDT.

- Các thanh tra viên có kỹ năng kiểm tra trực quan các vật liệu, thành phần và cấu trúc để xác định các khuyết tật ở cấp độ bề mặt, chẳng hạn như ăn mòn, vết nứt hoặc hư hỏng vật lý.

Mỗi phương pháp NDT đều có ưu điểm và được chọn dựa trên các yếu tố như loại vật liệu, bản chất của cuộc kiểm tra và các khiếm khuyết hoặc bất thường cụ thể cần xác định. NDT đóng vai trò quan trọng trong việc đảm bảo sự an toàn, độ tin cậy và chất lượng của nhiều sản phẩm và cấu trúc trong nhiều ngành công nghiệp khác nhau.

Ưu điểm của NDT

Thử nghiệm không phá hủy (NDT) là một công cụ mạnh mẽ trong việc đánh giá tính chất và tính toàn vẹn của các vật liệu, thành phần và cấu trúc mà không làm hỏng chúng. Dưới đây là một số ưu điểm quan trọng của NDT:

- An toàn: NDT cho phép phát hiện các khuyết tật và sai sót mà không cần phải phá hủy hoặc tạo ra tác động hại cho vật liệu hoặc cấu trúc kiểm tra. Điều này giúp đảm bảo an toàn cho nhân viên thực hiện kiểm tra và ngăn ngừa tai nạn.

- Tiết kiệm chi phí: Bằng cách xác định sớm các vấn đề trong quá trình sản xuất hoặc bảo trì, NDT giúp ngăn ngừa sự cố và hỏng hóc tốn kém, giúp tiết kiệm chi phí sửa chữa và thời gian ngừng hoạt động.

- Đảm bảo chất lượng: NDT đảm bảo rằng các sản phẩm và vật liệu đáp ứng các tiêu chuẩn chất lượng và thông số kỹ thuật. Điều này rất quan trọng trong các ngành công nghiệp như ô tô và sản xuất, nơi chất lượng ổn định là điều cần thiết.

- Giảm thiểu thời gian ngừng hoạt động: Việc kiểm tra NDT thường xuyên giúp xác định các hư hỏng tiềm ẩn trước khi chúng xảy ra, cho phép bảo trì theo kế hoạch và giảm thời gian ngừng hoạt động ngoài dự kiến.

- Tuổi thọ kéo dài: NDT có thể giúp kéo dài tuổi thọ của thiết bị và kết cấu bằng cách xác định và giải quyết các vấn đề có thể dẫn đến hỏng hóc sớm.

- Bảo vệ môi trường: NDT giúp ngăn ngừa rò rỉ, tràn đổ và các hư hỏng khác có thể gây hại cho môi trường. Điều này rất quan trọng trong các ngành công nghiệp xử lý vật liệu nguy hiểm, chẳng hạn như ngành dầu khí.

- Ra quyết định dựa trên dữ liệu: NDT cung cấp dữ liệu định lượng về tình trạng của vật liệu và linh kiện, cho phép đưa ra quyết định sáng suốt về việc sửa chữa, thay thế hoặc các hành động tiếp theo.

- Bảo tồn hiện vật lịch sử: Trong lĩnh vực bảo tồn, NDT được sử dụng để kiểm tra, phân tích các hiện vật lịch sử mà không gây hư hại, đảm bảo việc bảo tồn chúng cho thế hệ tương lai.

- Giảm lãng phí vật liệu: Hướng dẫn NDT giúp xác định sớm các khuyết tật trong quá trình sản xuất, giảm việc sản xuất các bộ phận bị lỗi hoặc bị lỗi và giảm thiểu lãng phí nguyên liệu.

- Kiểm tra thời gian thực: Nhiều phương pháp NDT cung cấp kết quả theo thời gian thực hoặc gần thời gian thực, cho phép đánh giá và ra quyết định ngay lập tức, đặc biệt là trong các ngành có hoạt động nhạy cảm với thời gian.

- Độ tin cậy được cải thiện: NDT đảm bảo rằng các bộ phận đáp ứng các thông số kỹ thuật thiết kế, nâng cao độ tin cậy tổng thể của sản phẩm và kết cấu.

- Kiểm tra không xâm nhập: Các phương pháp NDT không xâm phạm, nghĩa là chúng không làm thay đổi cấu trúc hoặc chức năng của đối tượng được kiểm tra. Điều này đặc biệt quan trọng trong các ứng dụng nhạy cảm như thiết bị y tế.

- Tuân thủ quy định: NDT giúp các ngành công nghiệp tuân thủ các quy định về an toàn và chất lượng, đảm bảo sản phẩm và kết cấu đáp ứng các tiêu chuẩn của ngành.

- Tăng hiệu quả: NDT cho phép kiểm tra có mục tiêu, tập trung vào các lĩnh vực cần quan tâm. Điều này làm tăng hiệu quả của quá trình kiểm tra so với kiểm tra trực quan truyền thống.

- Giảm thiểu rủi ro: Bằng cách xác định sớm các khiếm khuyết tiềm ẩn, NDT giúp giảm thiểu rủi ro liên quan đến hoạt động của các thiết bị và kết cấu quan trọng.

Về bản chất, NDT góp phần đảm bảo hoạt động an toàn hơn, hiệu quả hơn và bền vững hơn trong các ngành công nghiệp bằng cách cho phép kiểm tra kỹ lưỡng đồng thời tránh phải sử dụng các phương pháp phá hủy.

Ứng dụng của thử nghiệm không phá hủy

Thử nghiệm không phá hủy (NDT) đóng một vai trò quan trọng và đa dạng trong nhiều ngành công nghiệp khác nhau. Dưới đây là một số ứng dụng chính của NDT trong các ngành công nghiệp này:

- Hàng không vũ trụ: Trong ngành hàng không vũ trụ, sự an toàn là ưu tiên hàng đầu. NDT giúp đảm bảo tính toàn vẹn của các bộ phận máy bay, từ cánh đến động cơ và thiết bị hạ cánh. Nó được sử dụng để phát hiện các khuyết tật, vết nứt, và điểm yếu về cấu trúc ở các bộ phận quan trọng.

- Dầu khí: Trong ngành dầu khí, NDT được sử dụng để kiểm tra đường ống, bể chứa, và bình chịu áp lực. Điều này giúp xác định sự ăn mòn, khuyết tật mối hàn, và các khuyết tật khác có thể gây ra rò rỉ hoặc hỏng hóc nguy hiểm.

- Sản xuất: NDT đóng vai trò quan trọng trong các ngành công nghiệp sản xuất để đánh giá chất lượng nguyên liệu thô, mối hàn và sản phẩm cuối cùng. Điều này đảm bảo rằng các mặt hàng như phụ tùng ô tô, linh kiện máy móc và hàng tiêu dùng đáp ứng các tiêu chuẩn chất lượng cần thiết.

- Xây dựng: Trong lĩnh vực xây dựng, NDT được sử dụng để đánh giá tính toàn vẹn cấu trúc của các tòa nhà, cầu và các công trình hạ tầng khác. Nó giúp xác định các khuyết tật trong bê tông, cốt thép và mối hàn, đảm bảo an toàn cho môi trường xây dựng và người sử dụng.

- Ô tô: Trong ngành công nghiệp ô tô, NDT được sử dụng để kiểm tra các bộ phận quan trọng như động cơ, khung gầm, và hệ thống an toàn. Nó đảm bảo rằng các phương tiện đáp ứng các quy định và tiêu chuẩn an toàn.

- Đường sắt và Giao thông vận tải: NDT được sử dụng trong việc bảo trì đường sắt và hệ thống giao thông để xác định các khiếm khuyết trên đường ray và các bộ phận kết cấu, đảm bảo vận hành an toàn và đáng tin cậy của các hệ thống này.

- Phát điện: Ngành công nghiệp phát điện đòi hỏi sự tin cậy tuyệt đối. NDT giúp kiểm tra và đánh giá tình trạng của các thành phần quan trọng như tua-bin, máy phát điện, và nồi hơi, giúp ngăn ngừa hỏng hóc và thời gian ngừng hoạt động không mong muốn.

- Công nghiệp hạt nhân: Ngành công nghiệp hạt nhân dựa vào NDT để kiểm tra các thành phần của lò phản ứng, đường ống và thùng chứa để phát hiện các khiếm khuyết tiềm ẩn có thể ảnh hưởng đến sự an toàn và ngăn chặn nguy cơ tiềm ẩn.

- Ngành y tế: Kỹ thuật NDT được sử dụng trong lĩnh vực y tế để kiểm tra các thiết bị y tế, mô cấy và thiết bị để đảm bảo chúng đáp ứng các tiêu chuẩn về chất lượng và an toàn cho bệnh nhân và người sử dụng.

- Hàng hải và Đóng tàu: NDT được sử dụng trong ngành công nghiệp hàng hải để kiểm tra thân tàu, cấu trúc dưới nước và nền tảng ngoài khơi xem có bị ăn mòn, nứt, và các vấn đề về cấu trúc hay không.

- Quốc phòng và Quân sự: NDT được áp dụng trong lĩnh vực quốc phòng bằng cách kiểm tra vũ khí, phương tiện và thiết bị để đảm bảo chúng hoạt động đúng cách và an toàn khi sử dụng.

- Điện tử: Phương pháp NDT được sử dụng để đánh giá các linh kiện điện tử về lỗi sản xuất, đảm bảo độ tin cậy và chức năng của các sản phẩm như bảng mạch và vi mạch.

Trong mỗi ngành công nghiệp này, NDT giúp đảm bảo chất lượng, tính toàn vẹn và an toàn, đồng thời giúp tránh được các hậu quả tiêu cực đối với môi trường và con người.

Xu hướng tương lai của NDT

Thử nghiệm không phá hủy (NDT) đã trải qua sự phát triển đáng kể trong những năm qua và có tiềm năng mang đến những tiến bộ thú vị cho các ngành công nghiệp khác nhau. Dưới đây là một số xu hướng và tiềm năng của NDT trong tương lai:

- Tích hợp trí tuệ nhân tạo và học máy: Sự kết hợp giữa trí tuệ nhân tạo (AI) và học máy (Machine Learning) với NDT đã tạo ra một cách mạng trong ngành công nghiệp này. Các thuật toán AI có khả năng nhanh chóng phân tích lượng lớn dữ liệu kiểm tra, nhận biết các mẫu và điểm bất thường mà con người có thể bỏ sót. Điều này dẫn đến việc phát hiện lỗi chính xác và hiệu quả hơn. Ví dụ, máy móc có thể tự động phát hiện các vết nứt nhỏ trên bề mặt vật liệu và đưa ra đánh giá nhanh chóng.

- Công nghệ cảm biến tiên tiến: NDT trong tương lai sẽ chứng kiến sự xuất hiện của các cảm biến chuyên dụng và có độ nhạy cao. Những cảm biến này có thể phát hiện ngay cả những khuyết tật nhỏ nhất, đưa ra đánh giá toàn diện về tính toàn vẹn của vật liệu. Sự kết hợp công nghệ nano vào các cảm biến sẽ nâng cao độ chính xác của chúng.

- Robot và tự động hóa: Các hệ thống robot ngày càng được sử dụng rộng rãi trong các nhiệm vụ NDT, đặc biệt là trong môi trường nguy hiểm hoặc khó tiếp cận. Những robot này có thể tiếp cận những không gian chật hẹp và thực hiện kiểm tra một cách chính xác. Tự động hóa giúp giảm lỗi của con người và tăng cường tốc độ kiểm tra, đồng thời bảo đảm tính toàn vẹn của dữ liệu kiểm tra.

- Công nghệ song sinh kỹ thuật số: Bản sao kỹ thuật số, hay còn gọi là “twin số hóa” của các đối tượng hoặc quy trình vật lý, sẽ đóng vai trò then chốt trong NDT. Các ngành công nghiệp có thể tạo ra các bản sao số hóa của cấu trúc và thiết bị để mô phỏng và phân tích các điều kiện theo thời gian thực. Điều này cho phép dự đoán tốt hơn các khiếm khuyết tiềm ẩn và tối ưu hóa lịch bảo trì.

- Giải pháp NDT không dây: Sự ra đời của công nghệ không dây sẽ giải phóng NDT khỏi các kết nối có dây, cho phép kiểm tra linh hoạt và linh hoạt hơn. Điều này đặc biệt có lợi trong các ngành có cấu trúc phức tạp và các môi trường khó tiếp cận. NDT không dây giúp giảm thời gian chuẩn bị và tiết kiệm chi phí liên quan đến dây cáp và kết nối.

Tương lai của NDT hứa hẹn nhiều tiến bộ thú vị. Từ hoạt động kiểm tra được hỗ trợ bởi trí tuệ nhân tạo đến các hoạt động thân thiện với môi trường, lĩnh vực này đang thay đổi cách các ngành công nghiệp thực hiện kiểm tra và đánh giá. Việc nắm bắt những xu hướng này sẽ đảm bảo hoạt động hiệu quả, giảm thiểu rủi ro, và nâng cao chất lượng sản phẩm, đồng thời duy trì tính toàn vẹn của cấu trúc và vật liệu.