Máy đo độ cứng là gì? Những thông tin cần thiết về máy đo độ cứng

Máy đo độ cứng là gì?

Độ cứng là một đặc tính cơ học của vật liệu, thể hiện khả năng chống lại sự biến dạng do lực ấn từ các mũi thử có hình dạng và kích thước đã được tiêu chuẩn hóa. Độ cứng của vật liệu được biểu thị bằng một số, gọi là số độ cứng, phản ánh mức độ kháng cự của vật liệu khi bị ấn. Số độ cứng càng lớn, thì vật liệu càng cứng và bền.

Máy đo độ cứng là một thiết bị dùng để đo độ cứng của các vật liệu khác nhau, bằng cách áp dụng một lực nén lên một đầu lõm có hình dạng và kích thước đã được tiêu chuẩn hóa, và đo độ sâu mà đầu lõm xuyên vào bề mặt của vật liệu mẫu. Máy đo độ cứng có thể sử dụng nhiều phương pháp đo khác nhau, như phương pháp Rockwell, Brinell, Vickers, Knoop, v.v. Mỗi phương pháp đo có những đặc điểm, ưu nhược điểm và phạm vi áp dụng riêng. Máy đo độ cứng giúp đánh giá chất lượng, tính chất và đặc tính của vật liệu, và có ứng dụng rộng rãi trong các lĩnh vực liên quan đến vật liệu, như sản xuất, kiểm tra, nghiên cứu, v.v.

Thang đo độc ứng Mohs

Các loại thang đo độ cứng hiện nay được thiết kế chủ yếu cho mục đích nghiên cứu khoáng vật. Thang đo độ cứng này dựa trên nguyên tắc đo khả năng làm trầy xước và chống lại sự trầy xước của khoáng vật, bằng cách sử dụng những khoáng vật có độ cứng khác nhau để ấn lên bề mặt của khoáng vật cần đo. Khoáng vật nào có độ cứng cao hơn thì sẽ có thể làm trầy xước được khoáng vật nào có độ cứng thấp hơn.

Phương pháp này chỉ mang tính chất là so sánh tương đối giữa các khoáng vật, và không phản ánh được độ cứng tuyệt đối của chúng. Phương pháp này chỉ có ý nghĩa trong việc nghiên cứu tính chất của tinh thể, như cấu trúc, hình dạng, màu sắc, v.v. Phương pháp này không có ý nghĩa trong việc ứng dụng sản xuất và đo lường, vì nó không đáp ứng được các yêu cầu về độ chính xác, độ nhất quán và độ lặp lại của kết quả đo.

Để đo độ cứng của các vật liệu khác nhau, như kim loại, nhựa, gỗ, v.v. ta cần sử dụng các phương pháp đo độ cứng khác, như phương pháp Rockwell, Brinell, Vickers, Knoop, v.v. Các phương pháp đo độ cứng này dựa trên nguyên tắc đo độ sâu mà một đầu lõm kim loại xuyên vào vật liệu mẫu dưới một lực nén đã biết. Các phương pháp đo độ cứng này có ưu điểm là nhanh chóng, dễ thực hiện và không cần mắt kính phóng đại. Các phương pháp đo độ cứng này có thể đo được độ cứng tuyệt đối của vật liệu, và có ứng dụng rộng rãi trong các lĩnh vực liên quan đến vật liệu, như sản xuất, kiểm tra, nghiên cứu, v.v.

Độ cứng Brinell

Độ cứng Brinell là một thang đo độ cứng được sử dụng rộng rãi và có lịch sử lâu đời. Đây là phương pháp đo thuộc dạng ấn lồi lõm, nghĩa là sử dụng một đầu lõm có hình dạng tròn, là một đầu viên bi, để ấn vào bề mặt của vật liệu mẫu với một lực nén xác định. Sau khi ấn, ta sẽ đo đường kính của vết lõm trên bề mặt của vật liệu mẫu, và dựa vào đó tính ra số độ cứng Brinell, được ký hiệu là HB.

Quá trình chuẩn bị

Để thực hiện phương pháp đo độ cứng Brinell, ta cần chuẩn bị các thiết bị và tham số sau:

- Đầu lõm: là một đầu viên bi có đường kính D, được làm bằng thép cứng hoặc cacbua. Đường kính của đầu lõm có thể là 10mm, 5mm hoặc 1mm, tùy thuộc vào loại vật liệu mẫu.

- Lực nén: là một lực nén P, được áp dụng lên đầu lõm. Lực nén có thể là 3000kgf, 750kgf hoặc 30kgf, tùy thuộc vào loại vật liệu mẫu và đường kính của đầu lõm. Lực nén được chọn sao cho tỷ lệ P/D2 được chuẩn hóa, để đảm bảo kết quả đo được ổn định ứng với nhiều loại vật liệu khác nhau. Ví dụ, với thép, tỷ lệ này là 30:1, với nhôm tỷ lệ này là 5:1.

- Mẫu thử: là một mẫu vật liệu có bề mặt phẳng và sạch sẽ, không có các khuyết tật như gờ, rãnh, vết trầy xước, v.v. Mẫu thử cần có độ dày đủ lớn, để đầu lõm không xuyên qua mẫu thử và gây ảnh hưởng đến kết quả đo. Độ dày tối thiểu của mẫu thử phụ thuộc vào loại vật liệu mẫu và đường kính của đầu lõm, nhưng một quy tắc chung là độ dày tối thiểu phải bằng ít nhất 8 lần đường kính của vết lõm.

- Kính lúp hoặc kính hiển vi: là một thiết bị có vạch đo hoặc máy đo quang học, để xác định đường kính của vết lõm trên bề mặt của mẫu thử.

Tiến hành

Sau khi chuẩn bị các thiết bị và tham số, ta thực hiện các bước sau để đo độ cứng Brinell:

- Bước 1: Đặt mẫu thử lên một bàn nâng, có thể điều chỉnh độ cao của mẫu thử so với đầu lõm. Đảm bảo rằng mẫu thử được cố định chắc chắn trên bàn nâng, và không bị rung động hay biến dạng trong quá trình đo.

- Bước 2: Đặt đầu lõm lên bề mặt của mẫu thử, và áp dụng lực nén P lên đầu lõm. Giữ nguyên lực nén này trong một khoảng thời gian xác định, thường là 10 đến 15 giây. Lực nén sẽ làm cho đầu lõm ấn vào bề mặt của mẫu thử, tạo ra một vết lõm có hình dạng tròn.

- Bước 3: Giảm lực nén xuống bằng không, và lấy đầu lõm ra khỏi bề mặt của mẫu thử. Sử dụng kính lúp hoặc kính hiển vi, để đo đường kính của vết lõm, và ghi lại giá trị này là d.

- Bước 4: Tính số độ cứng Brinell, bằng cách sử dụng công thức sau:

HB = 2P/ Π.D.(D – sqrt(D^2-d^2)

Trong đó, P là lực nén, D là đường kính của đầu lõm, và d là đường kính của vết lõm.

Số độ cứng Brinell được biểu thị bằng một ký hiệu, gồm một chữ cái và một số. Chữ cái thể hiện loại đầu lõm, ví dụ B, C, D, v.v. Số thể hiện giá trị độ cứng, ví dụ 60, 70, 80, v.v. Ví dụ, số độ cứng Brinell B60 có nghĩa là sử dụng đầu lõm quả bóng thép, và độ cứng của mẫu thử là 60.

Một số đặc trưng của phương pháp đo độ cứng Brinell

- Phương pháp đo độ cứng Brinell chỉ áp dụng một lần lực nén lên bề mặt của mẫu thử, không có giai đoạn tải trước hay tải chính như phương pháp đo độ cứng Rockwell.

- Phương pháp đo độ cứng Brinell là một phương pháp đo nhanh và dễ thực hiện, nhưng độ chính xác không cao, vì phụ thuộc nhiều vào kỹ năng của người đo, và có thể bị ảnh hưởng bởi các yếu tố ngoại cảnh, như nhiệt độ, độ ẩm, áp suất, v.v.

- Phương pháp đo độ cứng Brinell không áp dụng được cho các vật liệu quá cứng, vì sẽ làm hỏng đầu lõm, hoặc cho các vật liệu quá mỏng, vì sẽ làm hỏng mẫu thử, hoặc cho các vật liệu có bề mặt cong, vì sẽ làm thay đổi góc tiếp xúc giữa đầu lõm và bề mặt của mẫu thử.

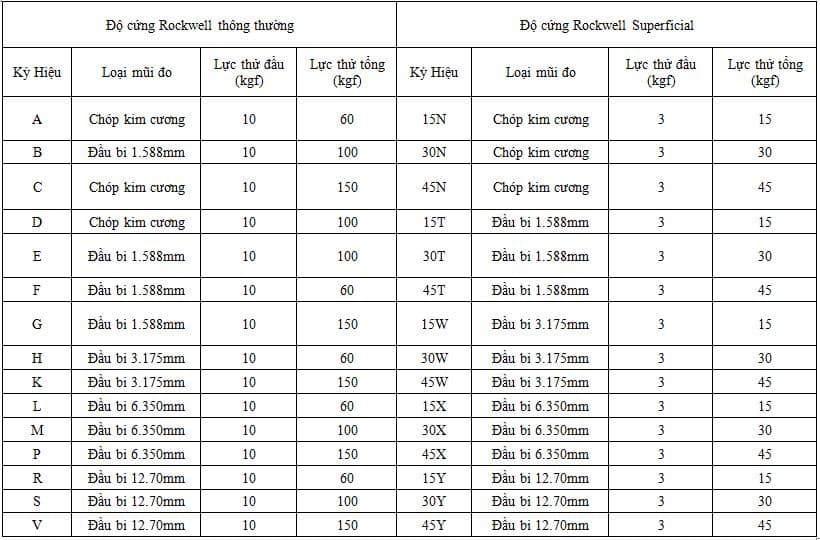

Độ cứng Rockwell

Độ cứng Rockwell là một thang đo độ cứng vật liệu, được phát minh bởi Stanley P. Rockwell vào năm 1919. Đây là phương pháp đo thuộc dạng ấn lồi lõm, nghĩa là sử dụng một đầu lõm có hình dạng tròn, là một đầu bi hoặc một mũi kim cương, để ấn vào bề mặt của vật liệu mẫu với một lực nén xác định. Sau khi ấn, ta sẽ đo độ sâu của vết lõm trên bề mặt của vật liệu mẫu, và dựa vào đó tính ra số độ cứng Rockwell, được ký hiệu là HR.

Quá trình chuẩn bị

Để thực hiện phương pháp đo độ cứng Rockwell, ta cần chuẩn bị các thiết bị và tham số sau:

- Đầu lõm: là một đầu bi hoặc một mũi kim cương có hình dạng tròn, được gắn vào một cần đo lực nén. Đầu bi thường được làm bằng cacbua vonfram (Carbide Tungsten), có đường kính 1/16, 1/8, 1/4, 1/2 inch (1.588, 3.716, 6.350, 12.7 mm). Đầu bi thường được dùng cho các vật liệu mềm hơn, có độ cứng thấp hơn. Mũi kim cương thường có hình dạng chóp, có góc đỉnh là 120º. Mũi kim cương thường được dùng cho các vật liệu cứng hơn, có độ cứng cao hơn.

- Lực nén: là một lực nén P, được áp dụng lên đầu lõm. Lực nén gồm hai loại: lực sơ cấp và lực chính. Lực sơ cấp là một lực nén nhỏ, thường là 10 kg hoặc 3 kg, được áp dụng trước để giữ cho đầu lõm ở một vị trí ổn định, và loại bỏ các ảnh hưởng của bề mặt vật liệu mẫu, như gờ, rãnh, vết trầy xước, v.v. Lực chính là một lực nén lớn hơn, thường là 60, 100, 150 kg hoặc 15, 30, 45 kg, được áp dụng sau để tạo ra một vết lõm trên bề mặt của vật liệu mẫu. Lực chính được chọn sao cho phù hợp với loại đầu lõm và vật liệu mẫu.

- Mẫu thử: là một mẫu vật liệu có bề mặt phẳng và sạch sẽ, không có các khuyết tật như gờ, rãnh, vết trầy xước, v.v. Mẫu thử cần có độ dày đủ lớn, để đầu lõm không xuyên qua mẫu thử và gây ảnh hưởng đến kết quả đo. Độ dày tối thiểu của mẫu thử phụ thuộc vào loại vật liệu mẫu và đường kính của đầu lõm, nhưng một quy tắc chung là độ dày tối thiểu phải bằng ít nhất 10 lần đường kính của vết lõm.

- Máy đo: là một thiết bị có thể áp dụng các lực nén khác nhau lên đầu lõm, và đo độ sâu của vết lõm trên bề mặt của mẫu thử. Máy đo có thể là máy đo cơ, máy đo điện tử, hoặc máy đo kỹ thuật số. Máy đo có thể có một hoặc nhiều thang đo, tùy thuộc vào loại đầu lõm và lực nén.

Các bước tiến hành

Sau khi chuẩn bị các thiết bị và tham số, ta thực hiện các bước sau để đo độ cứng Rockwell:

- Bước 1: Đặt mẫu thử lên một bàn nâng, có thể điều chỉnh độ cao của mẫu thử so với đầu lõm. Đảm bảo rằng mẫu thử được cố định chắc chắn trên bàn nâng, và không bị rung động hay biến dạng trong quá trình đo.

- Bước 2: Đặt đầu lõm lên bề mặt của mẫu thử, và áp dụng lực sơ cấp lên đầu lõm. Giữ nguyên lực sơ cấp này trong một khoảng thời gian xác định, thường là 1 đến 2 giây. Lực sơ cấp có tác dụng giữ cho đầu lõm ở một vị trí ổn định, và loại bỏ các ảnh hưởng của bề mặt vật liệu mẫu, như gờ, rãnh, vết trầy xước, v.v. Lực sơ cấp cũng giúp đảm bảo rằng đầu lõm tiếp xúc với bề mặt của vật liệu mẫu một cách đều và thẳng góc. Ta cần đo độ sâu mà đầu lõm đạt được khi có lực sơ cấp, và ghi lại giá trị này là A. Độ sâu này thể hiện vị trí ban đầu của đầu lõm trên bề mặt của vật liệu mẫu.

- Bước 3: Tăng lực nén lên lực chính, và đo độ sâu của đầu lõm. Ta cần tăng lực nén lên một giá trị lớn hơn, gọi là lực chính, lên đầu lõm. Lực chính là tổng của lực sơ cấp và một lực nén thêm, phụ thuộc vào loại đầu lõm và vật liệu mẫu. Lực chính sẽ làm cho đầu lõm ấn sâu hơn vào vật liệu mẫu, tạo ra một vết lõm lớn hơn. Ta cần đo độ sâu mà đầu lõm đạt được khi có lực chính, và ghi lại giá trị này là B. Độ sâu này thể hiện vị trí của đầu lõm khi có lực chính trên bề mặt của vật liệu mẫu.

- Bước 4: Giảm lực nén xuống lực sơ cấp, và đo độ sâu của đầu lõm. Ta cần giảm lực nén xuống bằng với lực sơ cấp, và giữ nguyên lực nén này trong một khoảng thời gian nhất định. Lúc này, đầu lõm sẽ phục hồi một phần độ sâu, do tính đàn hồi của vật liệu mẫu. Ta cần đo độ sâu mà đầu lõm đạt được khi có lực sơ cấp, và ghi lại giá trị này là C. Độ sâu này thể hiện vị trí của đầu lõm khi có lực sơ cấp trên bề mặt của vật liệu mẫu.

- Bước 5: Tính số độ cứng Rockwell, bằng cách sử dụng công thức sau:

HR=N−[(C−A)/S]

Trong đó, N là một hằng số, phụ thuộc vào loại thang đo, S là một hệ số, phụ thuộc vào loại đầu lõm và lực nén, A là độ sâu ban đầu, B là độ sâu khi có lực chính, và C là độ sâu khi có lực sơ cấp.

Số độ cứng Rockwell được biểu thị bằng một ký hiệu, gồm một chữ cái và một số. Chữ cái thể hiện loại thang đo, ví dụ A, B, C, v.v. Số thể hiện giá trị độ cứng, ví dụ 60, 70, 80, v.v. Ví dụ, số độ cứng Rockwell C60 có nghĩa là sử dụng thang đo C, với đầu lõm kim cương và lực chính 150 kgf, và độ cứng của mẫu thử là 60.

Bảng độ cứng Rockwell:

Độ cứng Vicker

Độ cứng Vicker là gì?

Độ cứng Vicker là một trong những phương pháp đo độ cứng phổ biến nhất hiện nay, được sử dụng rộng rãi trong nhiều lĩnh vực như kim loại, gốm, nhựa, vật liệu hợp chất, v.v. Phương pháp này thuộc loại ấn lõm, tức là dùng một mũi kim có hình dạng và kích thước xác định để ấn vào bề mặt của mẫu thử với một lực nhất định, sau đó đo kích thước của vết lõm để tính ra độ cứng.

Phương pháp Vicker có nhiều điểm tương đồng với phương pháp Brinell, nhưng có một số ưu điểm vượt trội. Đầu tiên, phương pháp Vicker sử dụng mũi kim cương dạng chóp, có góc giữa hai cạnh đối diện là 136º. Điều này giúp cho vết lõm có hình vuông, dễ dàng đo đường chéo bằng kính hiển vi hoặc máy đo quang học. Thứ hai, phương pháp Vicker có thể dùng nhiều mức lực ấn khác nhau, từ 1 đến 120 kgf, tùy thuộc vào độ cứng và độ dày của mẫu thử. Điều này giúp cho phương pháp Vicker có thể đo được độ cứng của nhiều loại vật liệu khác nhau, từ cứng nhất như kim cương đến mềm nhất như chì. Thứ ba, phương pháp Vicker có độ chính xác cao, do vết lõm nhỏ và đều, không bị ảnh hưởng nhiều bởi các yếu tố như nhiệt độ, độ bóng, độ nhám, v.v. của bề mặt mẫu thử.

Để thực hiện phương pháp Vicker, ta cần có một máy đo độ cứng Vicker, bao gồm một mũi kim cương, một hệ thống quang học, một đồng hồ đo lực, và một bàn đỡ mẫu. Các bước thực hiện như sau:

- Bước 1: Làm sạch và gia công bề mặt của mẫu thử, để đảm bảo bề mặt phẳng, bóng và không có vết xước. Đặt mẫu thử lên bàn đỡ, điều chỉnh sao cho bề mặt mẫu thử song song với mũi kim cương.

- Bước 2: Điều chỉnh hệ thống quang học, bao gồm kính hiển vi, đèn chiếu sáng, và màn hình hiển thị, để nhìn thấy rõ bề mặt của mẫu thử. Chọn mức lực ấn phù hợp với độ cứng và độ dày của mẫu thử, từ 1 đến 120 kgf.

- Bước 3: Nhấn nút bắt đầu, để mũi kim cương ấn xuống bề mặt của mẫu thử với lực đã chọn. Giữ nguyên lực ấn trong một khoảng thời gian nhất định, từ 10 đến 15 giây, để hình thành vết lõm có hình vuông. Sau đó, mũi kim cương sẽ tự động rút lên.

- Bước 4: Đo đường chéo của vết lõm bằng kính hiển vi hoặc máy đo quang học. Lấy trung bình của hai đường chéo, gọi là d, đơn vị là mm. Sử dụng công thức sau để tính độ cứng Vicker, đơn vị là HV:

Trong đó, F là lực ấn, đơn vị là kgf.

Đặc trưng của phương pháp Vicker

- Phương pháp đo độ cứng ấn lõm, sử dụng mũi kim cương dạng chóp, góc 136º.

- Phương pháp có độ chính xác cao, không bị ảnh hưởng nhiều bởi các yếu tố của bề mặt mẫu thử.

- Phương pháp có thể dùng nhiều mức lực ấn khác nhau, từ 1 đến 120 kgf, để đo được độ cứng của nhiều loại vật liệu khác nhau, từ cứng nhất đến mềm nhất.

- Phương pháp cần kính hiển vi, máy đo quang học để xác định bề mặt mẫu cũng như vết lõm.

- Phương pháp cần thời gian để hình thành vết lõm rõ ràng, do lực ấn tác dụng một lần trên bề mặt mẫu thử.

- Phương pháp đo được độ cứng các chi tiết nhỏ, đòi hỏi bề mặt được gia công kỹ lưỡng.

- Phương pháp đo được độ cứng vật liệu mỏng, lớp phủ.

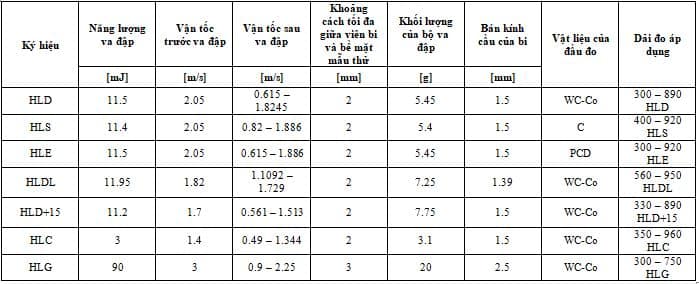

Độ cứng Leeb

Độ cứng Leeb là gì?

Độ cứng Leeb là một phương pháp đo độ cứng theo kiểu bật nẩy của bi đo, được phát triển bởi nhà khoa học Thụy Sĩ Leeb vào năm 1975. Phương pháp này thuộc loại đo cơ động, tức là dùng một thiết bị di động để đo độ cứng của mẫu thử mà không cần phải cố định mẫu thử trên một bàn đỡ. Phương pháp này rất tiện lợi cho việc đo độ cứng của các mẫu có kích thước lớn, khối lượng nặng, hoặc có hình dạng phức tạp.

Phương pháp Leeb dựa trên nguyên lý động lực Leeb, theo đó giá trị độ cứng được tính từ sự mất năng lượng của vật thể va chạm xác định sau khi tác động lên một mẫu kim loại. Cụ thể, phương pháp này sử dụng một bi đo, thường làm bằng thép cứng, có đường kính khoảng 3 mm, để bắn vào bề mặt của mẫu thử với một vận tốc ban đầu vi. Sau khi va chạm, bi đo sẽ nẩy lại với một vận tốc phản lực vr.

Chỉ số Leeb (HL) được lấy làm thước đo tổn thất năng lượng do biến dạng dẻo của mẫu thử, được tính bằng công thức:

Chỉ số Leeb phụ thuộc vào độ cứng của mẫu thử: mẫu thử càng cứng thì tốc độ phản lực của bi đo phục hồi nhanh hơn so với mẫu mềm hơn. Ngoài ra, chỉ số Leeb còn phụ thuộc vào góc va chạm, hướng va chạm, và độ nhám của bề mặt mẫu thử. Do đó, để đảm bảo độ chính xác, phương pháp Leeb cần phải hiệu chuẩn theo các tiêu chuẩn quốc tế, như ISO 16859, ASTM A956, v.v.

Phương pháp Leeb có thể chuyển đổi sang nhiều đơn vị đo độ cứng khác, như Rockwell, Brinell, Vicker, Shore, v.v. Tuy nhiên, sự chuyển đổi này chỉ mang tính chất tham khảo, không thể thay thế cho việc đo trực tiếp bằng các phương pháp khác. Bảng sau đây cho thấy một số ví dụ về sự chuyển đổi giữa các đơn vị đo độ cứng:

| Đơn vị đo | Độ cứng Leeb (HL) |

|---|---|

| Rockwell C (HRC) | 20 – 70 |

| Rockwell B (HRB) | 90 – 650 |

| Brinell (HB) | 90 – 650 |

| Vicker (HV) | 80 – 940 |

| Shore (HS) | 30 – 100 |

Để thực hiện phương pháp Leeb, ta cần có một máy đo độ cứng Leeb, bao gồm một ống đo, một bi đo, một bộ từ tính, và một màn hình hiển thị. Các bước thực hiện như sau:

- Bước 1: Làm sạch và gia công bề mặt của mẫu thử, để đảm bảo bề mặt không có vết bẩn, dầu mỡ, vết xước, hoặc các lớp phủ khác. Đặt mẫu thử trên một nền cứng, chắc chắn, và không rung động.

- Bước 2: Điều chỉnh góc va chạm của ống đo, sao cho góc giữa ống đo và bề mặt mẫu thử là 90º. Dùng bộ từ tính để giữ chặt ống đo với mẫu thử, để tránh sự dịch chuyển khi đo.

- Bước 3: Nhấn nút bắt đầu, để bi đo bắn vào bề mặt của mẫu thử với một vận tốc ban đầu vi. Sau khi va chạm, bi đo sẽ nẩy lại với một vận tốc phản lực vr. Một bộ từ tính bên trong ống đo sẽ cảm biến sự thay đổi của điện áp khi bi đo di chuyển qua cuộn dây đo, và gửi tín hiệu đến màn hình hiển thị.

- Bước 4: Đọc kết quả độ cứng Leeb (HL) trên màn hình hiển thị. Nếu cần, có thể chuyển đổi sang các đơn vị đo khác bằng cách nhấn nút chuyển đổi. Lặp lại quá trình đo từ 5 đến 10 lần trên cùng một vị trí, và lấy trung bình của các kết quả đo.

Đặc trưng của phương pháp Leeb

- Phương pháp đo độ cứng cơ động và nhanh chóng, sử dụng bi đo bật nẩy trên bề mặt mẫu thử.

- Phương pháp đo được các mẫu có kích thước lớn và khối lượng >1kg, hoặc có hình dạng phức tạp, không cần phải cố định mẫu thử trên bàn đỡ.

- Phương pháp có thể chuyển đổi sang nhiều đơn vị đo khác, như Rockwell, Brinell, Vicker, Shore, v.v. nhưng chỉ mang tính chất tham khảo.

- Phương pháp có độ chính xác và độ lặp lại ở mức tương đối, thấp hơn so với các loại máy bàn của Rockwell, Vicker, do phụ thuộc vào nhiều yếu tố như góc va chạm, hướng va chạm, độ nhám của bề mặt mẫu thử, v.v.

- Phương pháp cần phải hiệu chuẩn theo các tiêu chuẩn quốc tế, như ISO 16859, ASTM A956, v.v. để đảm bảo độ chính xác.

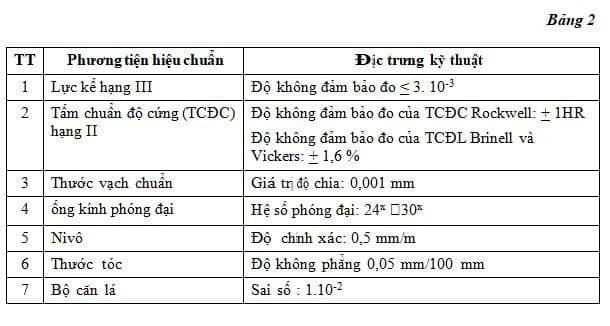

Phương tiện hiệu chuẩn máy đo độ cứng

Các phương tiện hiệu chuẩn trong bảng sau đều cần có dải đo phù hợp:

Điều kiện hiệu chuẩn

Hiệu chuẩn là quá trình đo và điều chỉnh các thông số của máy móc thiết bị để đảm bảo chính xác và nhất quán trong hoạt động. Hiệu chuẩn là một công việc quan trọng và cần thiết để nâng cao chất lượng sản phẩm, tiết kiệm năng lượng, giảm thiểu rủi ro và tuân thủ các tiêu chuẩn kỹ thuật.

Để hiệu chuẩn được thực hiện một cách hiệu quả và an toàn, cần phải tuân thủ một số điều kiện cơ bản sau đây:

- Nhiệt độ nơi đặt máy phải đảm bảo 27°C- 50°C. Đây là nhiệt độ lý tưởng cho các thiết bị điện tử và cơ khí hoạt động ổn định và chính xác. Nếu nhiệt độ quá cao hoặc quá thấp, có thể gây ra các hiện tượng như biến dạng, co ngót, nứt nẻ, cháy nổ, mất liên lạc, sai số… Ngoài ra, nhiệt độ cũng ảnh hưởng đến sự thoải mái và năng suất của người lao động. Do đó, cần có các biện pháp điều hòa nhiệt độ phù hợp tùy theo mùa và địa điểm.

- Vị trí đặt máy phải tránh được ảnh hưởng của ăn mòn hóa chất và chấn động. Các tác nhân hóa học như axit, bazơ, muối, khí độc… có thể gây ra sự ăn mòn, oxi hóa, phá hủy các bộ phận của máy, làm giảm tuổi thọ và độ bền của thiết bị. Các tác động cơ học như rung, đập, va chạm, lắc… có thể gây ra sự biến dạng, hỏng hóc, mất cân bằng, sai lệch… Do đó, cần chọn một vị trí đặt máy ổn định, bền vững, có độ cách nhiệt, cách âm, cách điện tốt, có hệ thống thông gió, thoát nước, chống cháy nổ, chống sét…

- Máy phải được lắp đặt chắc chắn theo thuyết minh hướng dẫn lắp đặt, sử dụng. Việc lắp đặt máy là một bước quan trọng để đảm bảo máy hoạt động đúng chức năng, đạt hiệu suất cao và an toàn. Cần tuân thủ nghiêm ngặt các quy định, quy trình, kỹ thuật lắp đặt, sử dụng của nhà sản xuất hoặc nhà cung cấp. Cần kiểm tra kỹ các bộ phận, linh kiện, dây cáp, ốc vít, bulông… trước khi lắp đặt, đảm bảo không bị thiếu, hỏng, lỏng, méo… Cần đảm bảo máy được cố định, cân bằng, liên kết chặt chẽ, không bị lệch, nghiêng, rung lắc… Cần kiểm tra lại các thông số, chỉ số, đèn báo, cảm biến, công tắc… sau khi lắp đặt, đảm bảo không bị sai sót, lỗi thời…

Việc hiệu chuẩn được thực hiện tại nơi lắp đặt máy. Đây là cách tiện lợi và tiết kiệm chi phí, thời gian, nhân lực. Tuy nhiên, cần phải có các thiết bị, dụng cụ, phương tiện, nguồn điện… phù hợp và đủ điều kiện để hiệu chuẩn. Cần có các biện pháp bảo vệ, bảo dưỡng, bảo quản máy sau khi hiệu chuẩn, đảm bảo máy luôn trong trạng thái tốt nhất cho hoạt động sản xuất.

Tiến hành hiệu chuẩn

Hiệu chuẩn là quá trình đo và điều chỉnh các thông số của máy móc thiết bị để đảm bảo chính xác và nhất quán trong hoạt động. Hiệu chuẩn là một công việc quan trọng và cần thiết để nâng cao chất lượng sản phẩm, tiết kiệm năng lượng, giảm thiểu rủi ro và tuân thủ các tiêu chuẩn kỹ thuật.

Một trong những loại máy cần được hiệu chuẩn thường xuyên là máy đo độ cứng. Máy đo độ cứng là thiết bị dùng để đo độ cứng của các vật liệu bằng cách áp dụng một lực thử lên bề mặt của vật liệu và đo chiều sâu hoặc diện tích của vết lõm do lực thử gây ra. Máy đo độ cứng có nhiều loại khác nhau, tùy theo phương pháp đo độ cứng, như máy đo độ cứng Brinell, máy đo độ cứng Rockwell, máy đo độ cứng Vickers, máy đo độ cứng Knoop…

Kiểm tra bên ngoài

Kiểm tra bên ngoài là bước đầu tiên và cơ bản nhất trong quá trình hiệu chuẩn. Mục đích của bước này là để đảm bảo máy đo độ cứng có đầy đủ các bộ phận, phụ kiện, nhãn hiệu, số máy, nơi sản xuất… và không bị hỏng hóc, bẩn, rỉ sét, mất cân bằng… Kiểm tra bên ngoài cần được thực hiện theo những yêu cầu sau:

- Máy phải có nhãn hiệu ghi số máy, nơi sản xuất. Nhãn hiệu là một dấu hiệu nhận biết và phân biệt các loại máy đo độ cứng khác nhau. Số máy và nơi sản xuất là những thông tin quan trọng để tra cứu, kiểm tra, bảo hành, bảo trì máy. Nhãn hiệu phải được dán hoặc khắc rõ ràng, dễ nhìn, không bị mờ, bong tróc, mất màu…

- Máy phải có đầy đủ các bộ phận và phụ kiện theo thuyết minh sử dụng. Các bộ phận và phụ kiện của máy đo độ cứng bao gồm: khung máy, bộ phận tạo lực, bộ phận chỉ thị giá trị độ cứng, bộ phận giữ mẫu, bộ phận định vị mẫu, bộ phận định vị đầu dò, bộ phận điều khiển, bộ phận cấp nguồn, bộ phận bảo vệ, bộ phận kết nối, bộ phận phụ trợ… Các bộ phận và phụ kiện phải được lắp đặt đúng vị trí, chức năng, không bị thiếu, hỏng, lỏng, méo, mòn, gỉ…

- Mặt số của bộ phận chỉ thị giá trị độ cứng hoặc mặt số của các thang chỉ lực thử phải rõ ràng. Bộ phận chỉ thị giá trị độ cứng là bộ phận dùng để hiển thị giá trị độ cứng của vật liệu sau khi đo. Bộ phận này có thể là một màn hình điện tử hoặc một kim chỉ trên một mặt số vạch chia. Mặt số của bộ phận chỉ thị giá trị độ cứng hoặc mặt số của các thang chỉ lực thử phải được in hoặc khắc rõ ràng, dễ đọc, không bị mờ, trầy xước, bong tróc, sai lệch…

Kiểm tra kỹ thuật

Trong hành trình đảm bảo hoạt động ổn định và hiệu suất của máy, quá trình kiểm tra kỹ thuật và bảo dưỡng không chỉ là một bước quan trọng mà còn là một chiến lược toàn diện để duy trì độ tin cậy và an toàn của thiết bị. Chúng tôi thực hiện một loạt các bước cụ thể và chi tiết để đảm bảo rằng mọi khía cạnh của máy đều được chăm sóc và kiểm tra một cách kỹ lưỡng.

Kiểm tra trạng thái cân bằng của máy

- Đầu tiên và quan trọng nhất, sử dụng Nivô, một công cụ đo chính xác, để kiểm tra độ cân bằng của máy. Việc này không chỉ đánh giá trạng thái cân bằng tổng quan mà còn tập trung vào độ lệch theo cả phương nằm ngang và phương thẳng đứng.

- Ghi chép kỹ lưỡng về bất kỳ sự thay đổi nào trong trạng thái cân bằng và xác định liệu nó đáp ứng tiêu chí kỹ thuật về độ chính xác – với độ lệch không vượt quá 1mm/m.

Kiểm tra trạng thái làm việc của máy

- Một bước quan trọng tiếp theo là kiểm tra toàn bộ hệ thống trong điều kiện làm việc thực tế. Ngoài việc đánh giá hiệu suất, chúng tôi đặc biệt chú trọng vào nhận biết bất kỳ sự cố nào có thể xảy ra trong quá trình hoạt động.

- Sử dụng các cảm biến và hệ thống giám sát để ghi lại dữ liệu về nhiệt độ, áp suất, và các thông số quan trọng khác, giúp chúng tôi đánh giá hiệu suất toàn diện của máy.

Kiểm tra bộ phận tạo lực

- Mỗi bộ phận tạo lực trên máy đều được kiểm tra một cách chi tiết và toàn diện. Điều này bao gồm cả việc đảm bảo rằng bộ phận tăng giảm tốc độ lực thử (nếu có) hoạt động chính xác và ổn định.

- Bằng cách sử dụng công nghệ hiện đại và công cụ đo lường chính xác, chúng tôi xác định sự mạnh mẽ và đáng tin cậy của bộ phận tạo lực.

Điều khiển các bộ phận truyền động để tạo lực thử

- Mô phỏng một loạt các điều kiện làm việc khác nhau bằng cách kiểm soát bộ phận tạo lực ở các mức lực thử đa dạng.

- Tại mỗi mức lực, chúng tôi không chỉ kiểm tra lực được tạo ra mà còn đảm bảo rằng bộ phận tạo lực duy trì tính đồng đều và liên tục.

Đảm bảo liên tục và đồng đều của lực

- Một trong những mục tiêu chính của quá trình kiểm tra là đảm bảo rằng lực được tạo ra duy trì tính liên tục và không trải qua bất kỳ biến động đột ngột nào.

- Sử dụng hệ thống giám sát liên tục để theo dõi và ghi lại mọi biến động, chúng tôi đảm bảo rằng máy luôn duy trì độ chính xác và đồng nhất trong mọi điều kiện thử nghiệm.

Bảo dưỡng định kỳ và bảo dưỡng dựa trên dữ liệu

Chúng tôi thiết lập một kế hoạch bảo dưỡng định kỳ dựa trên dữ liệu từ các quá trình kiểm tra. Điều này bao gồm việc thay thế các bộ phận tiêu hao và thực hiện các công việc bảo dưỡng như bôi trơn, làm sạch, và kiểm tra lại các thông số kỹ thuật quan trọng.

Đối phó với sự cố và điều chỉnh

- Nếu bất kỳ sự cố nào được phát hiện trong quá trình kiểm tra, chúng tôi thực hiện các biện pháp sửa chữa và điều chỉnh cần thiết. Điều này không chỉ giữ cho máy ở trạng thái hoạt động tối ưu mà còn giảm thiểu rủi ro sự cố trong tương lai.

- Quá trình này không chỉ giúp đảm bảo rằng máy hoạt động ổn định và an toàn, mà còn tạo ra một hệ thống kiểm soát chất lượng liên tục. Chúng tôi cam kết không chỉ đáp ứng yêu cầu kỹ thuật mà còn vượt qua mong đợi của khách hàng, xây dựng niềm tin và uy tín trong lĩnh vực kỹ thuật và sản xuất.

Quá trình tiến hành kiểm tra và đánh giá

Quá trình tiến hành kiểm tra và đánh giá chiều chính xác của hệ thống không chỉ là bước quan trọng mà còn là lõi của việc đảm bảo rằng máy móc hoạt động trong các điều kiện thử nghiệm một cách chính xác và đáng tin cậy. Dưới đây là một phân tích chi tiết về những bước quan trọng trong quá trình này:

Kiểm tra sai số tương đối của lực thử

- Xác định điều kiện kiểm tra

- Trước khi bắt đầu kiểm tra, chúng tôi xác định và thiết lập các điều kiện kiểm tra cụ thể, bao gồm cả mức độ lực thử cần kiểm tra và thời gian thử nghiệm dự kiến.

- Chúng tôi đảm bảo rằng môi trường kiểm tra được kiểm soát chặt chẽ để loại bỏ ảnh hưởng từ yếu tố ngoại vi như nhiệt độ và độ ẩm.

- Thực hiện thử nghiệm lực thử

- Sử dụng các thiết bị đo lường chính xác, chúng tôi áp dụng lực thử theo các giá trị đã được xác định trước đó.

- Quá trình thử nghiệm này được tiến hành cẩn thận để đảm bảo rằng mỗi lần thử nghiệm đều đạt được kết quả chính xác và đáng tin cậy.

- Thu thập dữ liệu và phân tích

- Dữ liệu về lực thử được thu thập và ghi lại chi tiết.

- Chúng tôi sử dụng các phương pháp thống kê và phân tích dữ liệu để đánh giá sai số tương đối của lực thử, đảm bảo rằng kết quả là một phản ánh chính xác về khả năng đo lường của hệ thống.

- Điều chỉnh nếu cần thiết

- Nếu có bất kỳ sai số nào đáng kể, chúng tôi thực hiện các điều chỉnh cần thiết để đảm bảo rằng hệ thống đo lường lực thử đang hoạt động chính xác và ổn định.

Kiểm tra sai số tương đối của giá trị độ cứng

- Chuẩn bị đối tượng đo lường

- Đối tượng cần đo lường được chuẩn bị một cách cẩn thận, đảm bảo rằng nó ở trong trạng thái chuẩn bị tốt nhất cho quá trình kiểm tra độ cứng.

- Sử dụng thiết bị đo độ cứng chính xác

- Chúng tôi sử dụng các thiết bị đo cứng chính xác để xác định giá trị độ cứng của đối tượng.

- Thiết bị này được kiểm tra và hiệu chuẩn định kỳ để đảm bảo độ chính xác và độ tin cậy.

- Thực hiện đo lường và ghi kết quả

- Thử nghiệm độ cứng được thực hiện trên nhiều điểm trên đối tượng để đảm bảo kết quả đo lường đầy đủ và đại diện.

- Kết quả được ghi lại một cách chi tiết để phục vụ cho việc phân tích sau này.

- Phân tích và đánh giá kết quả

- Dữ liệu đo lường được phân tích để xác định sai số tương đối của giá trị độ cứng.

- Chúng tôi xem xét kết quả và so sánh chúng với các giới hạn chấp nhận được để đảm bảo rằng độ cứng của đối tượng đáp ứng yêu cầu kỹ thuật.

- Điều chỉnh và hiệu chuẩn

- Nếu có bất kỳ sai số đáng kể nào, chúng tôi thực hiện điều chỉnh và hiệu chuẩn lại thiết bị đo để đảm bảo độ chính xác và độ tin cậy trong quá trình đo lường độ cứng.

Qua quá trình này, chúng tôi không chỉ kiểm tra lực thử và độ cứng mà còn đánh giá chính xác và độ tin cậy của hệ thống đo lường. Mỗi bước trong quá trình này được thực hiện với sự chặt chẽ và cẩn thận, nhằm đảm bảo rằng mọi kết quả đo lường là đáng tin cậy và có thể được áp dụng trong các ứng dụng thực tế.