Phương pháp kiểm tra không phá hủy (NDT) phổ biến hiện nay

Phương pháp kiểm tra không phá hủy (NDT) đóng vai trò quan trọng trong việc đảm bảo chất lượng và an toàn của các cấu trúc kỹ thuật, từ công trình xây dựng đến sản xuất công nghiệp. Những phương pháp này không chỉ giúp phát hiện các khuyết tật và độ ảnh hưởng của môi trường đối với vật liệu, mà còn đóng góp đáng kể vào việc tiết kiệm chi phí và thời gian so với các phương pháp kiểm tra phá hủy truyền thống. Trong bối cảnh công nghiệp ngày càng phát triển, các kỹ thuật NDT ngày càng được ứng dụng rộng rãi, đồng thời liên tục phát triển để đáp ứng nhu cầu ngày càng cao về độ chính xác và hiệu suất. Các phương pháp kiểm tra không phá hủy phổ biến hiện nay bao gồm một loạt các kỹ thuật như siêu âm, tia X, tia gamma, kiểm tra bằng phương pháp tia cực, kiểm tra bằng sóng siêu âm, và nhiều phương pháp khác.

Kiểm tra không phá hủy (NDT) là gì? Kiểm tra không phá hủy (NDT) là một phương pháp kiểm tra và phân tích mà ngành công nghiệp sử dụng để đánh giá các thuộc tính của vật liệu, thành phần, cấu trúc hoặc hệ thống, nhằm xác định sự khác biệt về đặc tính hay phát hiện các khuyết tật và lỗ hỏng mà không gây tổn thương đối với bộ phận được kiểm tra ban đầu.

Kiểm tra phát xạ âm thanh (AE)

Kiểm tra phát xạ âm thanh (AE) là một phương pháp kiểm tra không phá hủy (NDT) thụ động, tận dụng việc phát hiện các chùm siêu âm ngắn phát ra từ các vết nứt hoạt động dưới tác động của tải trọng. Phương pháp này đặc biệt hữu ích trong việc đánh giá tính toàn vẹn và hiệu suất của cấu trúc, nơi nó có thể đưa ra thông tin chi tiết về các biến động và thay đổi trong vật liệu.

Các cảm biến được phân tán trên bề mặt cấu trúc sẽ ghi lại các sự kiện phát xạ âm thanh (AE) từ những khu vực có vết nứt, làm cho phương pháp này trở thành một công cụ mạnh mẽ để theo dõi sự phát triển của vết nứt và các hiện tượng gây ra bởi ứng suất và tải trọng. Ngoài ra, kiểm tra AE cũng có thể phát hiện sự dẻo hóa trong các khu vực chịu ứng suất cao trước khi vết nứt thực sự hình thành, giúp dự đoán và ngăn chặn các vấn đề tiềm ẩn.

Phương pháp kiểm tra này thường được áp dụng trong các thử nghiệm kiểm chứng bình chịu áp lực, nơi quan trọng để đảm bảo an toàn và tính hiệu quả của các thiết bị. Ngoài ra, kiểm tra AE còn được sử dụng như một phương tiện trong giám sát sức khỏe kết cấu (SHM) liên tục, đặc biệt là trên các công trình như cây cầu, nơi theo dõi liên tục có thể cung cấp thông tin quan trọng về sự biến động cấu trúc và cảnh báo sớm về các vấn đề có thể phát sinh.

Nó không chỉ hữu ích trong việc phát hiện vết nứt mà còn có khả năng ứng dụng rộng rãi trong việc phát hiện rò rỉ và quá trình ăn mòn, giúp tăng cường khả năng duy trì và bảo dưỡng cấu trúc trong thời gian dài. Cùng với sự tiến bộ trong công nghệ, kiểm tra AE đang trở thành một công cụ quan trọng, chính xác và linh hoạt trong việc đảm bảo an toàn và hiệu suất của các cấu trúc kỹ thuật.

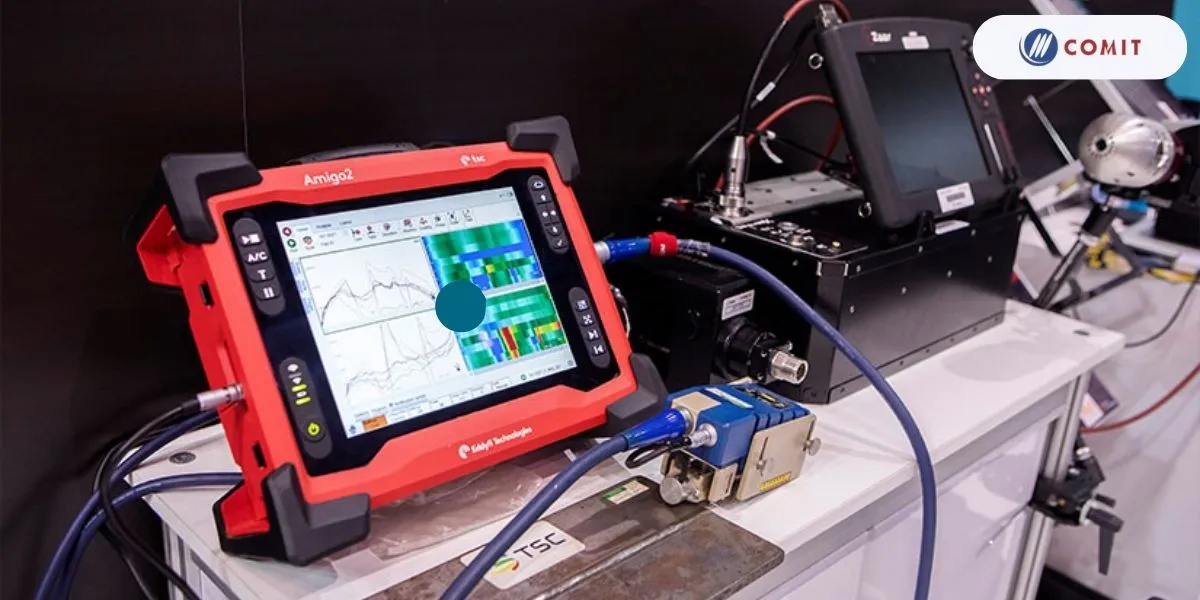

Kiểm tra điện từ (ET)

Kiểm tra điện từ (ET) là một phương pháp kiểm tra không phá hủy (NDT) sử dụng dòng điện hoặc từ trường truyền qua bộ phận dẫn điện để đánh giá tính toàn vẹn và chất lượng của vật liệu. Có ba loại thử nghiệm điện từ phổ biến, bao gồm thử nghiệm dòng điện xoáy, đo trường dòng điện xoay chiều (ACFM), và thử nghiệm trường từ xa (RFT).

Nguyên tắc hoạt động

Thử nghiệm dòng điện xoáy sử dụng cuộn dây xoay chiều để tạo ra một trường điện từ vào mẫu thử. Dòng điện xoáy này tạo ra hiện tượng xoáy trong vật liệu, và bằng cách đo các biến đổi trong dòng điện, kỹ thuật này có thể phát hiện các khuyết tật như vết nứt, lỗ hổng hoặc sự thay đổi trong đặc tính dẫn điện của vật liệu.

Đối với đo trường dòng điện xoay chiều (ACFM) và thử nghiệm trường từ xa (RFT), cả hai phương pháp đều sử dụng đầu dò để đưa từ trường điện vào mẫu thử. Thử nghiệm trường từ xa thường được ứng dụng để kiểm tra các đường ống, trong khi đo trường dòng điện xoay chiều có khả năng phát hiện các vết nứt và biến đổi trong vật liệu ở các vùng gần bề mặt.

Ứng dụng

Phương pháp kiểm tra điện từ không chỉ linh hoạt trong việc áp dụng cho nhiều loại vật liệu mà còn cho phép kiểm tra ở nhiều độ sâu khác nhau. Tùy thuộc vào ứng dụng cụ thể, các loại thử nghiệm điện từ này có thể được lựa chọn để đảm bảo độ chính xác và hiệu suất tối ưu trong quá trình đánh giá và duy trì cấu trúc kỹ thuật.

Radar xuyên đất (GPR)

Radar xuyên đất (GPR) là một phương pháp kiểm tra không phá hủy (NDT) địa vật lý sử dụng các xung radar để thám hiểm và xuyên qua bề mặt của vật liệu hoặc cấu trúc dưới lòng đất, bao gồm đá, băng, nước, hoặc đất. Được biết đến với khả năng xác định các đặc tính và cấu trúc ẩn sau mặt đất, GPR là một công cụ mạnh mẽ trong việc phát hiện và đánh giá các vật thể chôn vùi hay ranh giới vật chất có tính chất điện từ khác nhau.

Nguyên tắc hoạt động

Nguyên tắc hoạt động của GPR dựa trên việc phát sóng xung radar từ một thiết bị và đo lường thời gian mà sóng trở lại sau khi chạm vào các vật thể hoặc ranh giới trong môi trường dưới lòng đất. Sóng radar sẽ bị phản xạ hoặc khúc xạ khi gặp các đối tượng khác nhau, như lớp đất, cặp đá, hoặc thậm chí là các kết cấu ngầm. Thông qua việc phân tích dữ liệu trả về, GPR có thể tạo ra hình ảnh 2D hoặc 3D về cấu trúc bên trong đất, hỗ trợ trong việc phát hiện đặc tính của vật liệu, khuyết tật, hay thậm chí là dấu vết lịch sử về hoạt động nhân made.

Ứng dụng

Ứng dụng của GPR rất đa dạng, bao gồm phục vụ trong công tác đào đất, xây dựng, cảnh báo về nguy cơ chôn ngập, và thậm chí trong công tác khảo sát lịch sử và archeology. Sự linh hoạt và độ chính xác của GPR làm cho nó trở thành một công cụ quan trọng trong lĩnh vực NDT, đặc biệt là khi cần xâm nhập và đánh giá các khu vực dưới lòng đất mà không làm tổn thương đến bề mặt.

Phương pháp kiểm tra bằng laser (LM)

Phương pháp kiểm tra bằng laser (LM) là một lĩnh vực tiên tiến trong lĩnh vực kiểm tra không phá hủy, sử dụng ánh sáng laser để thực hiện các loại kiểm tra chất lượng và đánh giá vật liệu. Có ba loại thử nghiệm chính trong phương pháp kiểm tra bằng laser, bao gồm kiểm tra ảnh ba chiều, đo cấu hình bằng laser và phương pháp cắt tia laser.

Kiểm tra ảnh ba chiều

Kiểm tra ảnh ba chiều trong LM sử dụng tia laser để phát hiện những thay đổi trên bề mặt vật liệu, đặc biệt là những thay đổi do ảnh hưởng của nhiệt, áp suất hoặc rung. Bằng cách này, nó có khả năng xác định các khiếm khuyết và biến đổi trên bề mặt, với kết quả được so sánh với mẫu tham chiếu không bị hư hại để xác định chất lượng và độ toàn vẹn của vật liệu.

Đo cấu hình bằng laser

Phương pháp này sử dụng nguồn sáng laser quay tốc độ cao và quang học thu nhỏ để phát hiện sự ăn mòn, rỗ, xói mòn và vết nứt. Bằng cách thu thập thông tin từ những thay đổi trên bề mặt, hình ảnh 3D được tạo ra, giúp xác định cấu trúc và các khiếm khuyết một cách chi tiết và chính xác.

Cắt tia laser

Phương pháp này sử dụng ánh sáng laser để tạo ra hình ảnh trước và sau khi bề mặt bị căng. Các hình ảnh này sau đó được so sánh để xác định xem có bất kỳ khiếm khuyết nào xuất hiện hay không, đặc biệt là những thay đổi do căng và áp lực. Phương pháp cắt tia laser là một công cụ hiệu quả trong việc đánh giá sự thay đổi cấu trúc và tính toàn vẹn của vật liệu trong điều kiện ngoại lực.

Phương pháp kiểm tra bằng laser không chỉ cung cấp thông tin chi tiết và chính xác về chất lượng và độ toàn vẹn của vật liệu mà còn đem lại sự linh hoạt trong việc áp dụng vào nhiều ngành công nghiệp, từ sản xuất đến kiểm soát chất lượng và bảo dưỡng cơ sở hạ tầng.

Kiểm tra rò rỉ (LT)

Kiểm tra rò rỉ (LT) là một quy trình quan trọng trong lĩnh vực kiểm tra không phá hủy, được thực hiện thông qua bốn phương pháp chính: kiểm tra rò rỉ bong bóng, kiểm tra thay đổi áp suất, kiểm tra điốt halogen và kiểm tra khối phổ.

Phương pháp kiểm tra rò rỉ bong bóng

Phương pháp kiểm tra rò rỉ bong bóng dựa vào việc sử dụng một thùng chứa chất lỏng hoặc dung dịch xà phòng cho các bộ phận lớn hơn để phát hiện khí, thường là không khí, rò rỉ từ mẫu thử dưới dạng bong bóng. Sự xuất hiện của bong bóng sẽ chỉ ra vị trí và quy mô của rò rỉ trên bề mặt kiểm tra.

Kiểm tra thay đổi áp suất

Kiểm tra thay đổi áp suất, một phương pháp chỉ áp dụng trên các hệ thống kín, sử dụng áp suất hoặc chân không để theo dõi mẫu thử. Mất áp suất hoặc chân không trong một khoảng thời gian nhất định sẽ chỉ ra sự rò rỉ trong hệ thống, cung cấp thông tin về độ chặt của kín đáo.

Thử nghiệm điốt halogen

Thử nghiệm điốt halogen cũng sử dụng áp suất để tìm chỗ rò rỉ, tuy nhiên, trong trường hợp này, không khí và khí đánh dấu gốc halogen được kết hợp và máy đánh hơi được sử dụng để xác định vị trí chính xác của rò rỉ. Điều này là một phương pháp chính xác và hiệu quả để phát hiện sự rò rỉ trong các hệ thống có áp suất.

Thử nghiệm bằng máy quang phổ

Cuối cùng, thử nghiệm bằng máy quang phổ khối sử dụng khí heli hoặc hỗn hợp khí heli và không khí bên trong buồng thử nghiệm. Một máy đánh hơi phát hiện bất kỳ thay đổi nào trong mẫu không khí, làm cho vị trí của rò rỉ dễ dàng xác định. Sử dụng chân không cũng có thể được áp dụng, trong trường hợp này, máy quang phổ khối sẽ lấy mẫu buồng chân không để phát hiện heli bị ion hóa, chứng minh rằng đã có sự rò rỉ. Đối với các ứng dụng yêu cầu độ chính xác và đáng tin cậy, kiểm tra rò rỉ đóng một vai trò quan trọng trong việc bảo đảm an toàn và hiệu suất của các hệ thống và thiết bị.

Kiểm tra vi sóng

Kiểm tra vi sóng là một phương pháp kiểm tra không phá hủy (NDT) mà có ứng dụng đặc biệt trên các vật liệu điện môi. Phương pháp này sử dụng tần số vi sóng để thực hiện kiểm tra, trong đó tín hiệu vi sóng được truyền và nhận bởi đầu dò thử nghiệm. Tuy nhiên, việc áp dụng phương pháp này bị hạn chế đối với các vật liệu không dẫn điện.

Đầu dò thử nghiệm trong kiểm tra vi sóng phát hiện những thay đổi về đặc tính điện môi của vật liệu, bao gồm các lỗ co ngót, lỗ chân lông, vật liệu lạ hoặc vết nứt. Khi tín hiệu vi sóng gặp phải những vùng có sự thay đổi này, nó sẽ phản xạ hoặc được hấp thụ một cách khác nhau, và đầu dò sẽ ghi lại thông tin về sự thay đổi đó. Kết quả kiểm tra thường được hiển thị dưới dạng hình ảnh quét B hoặc C, giúp nhìn thấy và phân tích chi tiết các kết quả kiểm tra.

Phương pháp kiểm tra vi sóng thường được ưa chuộng trong các ứng dụng như kiểm tra vật liệu kim loại, hợp kim, và các cấu trúc composite. Tuy nhiên, điều quan trọng cần lưu ý là nó không phải là phương pháp phù hợp cho tất cả các loại vật liệu, đặc biệt là những vật liệu có tính chất điện môi. Điều này là do khả năng truyền và thu sóng vi sóng phụ thuộc nhiều vào khả năng dẫn điện của vật liệu.

Kiểm tra thâm nhập chất lỏng (PT)

Kiểm tra thâm nhập chất lỏng (PT) là một phương pháp kiểm tra không phá hủy (NDT) quan trọng, thực hiện bằng cách áp dụng chất lỏng có độ nhớt thấp vào vật liệu cần kiểm tra. Phương pháp này giúp phát hiện các khuyết tật bằng cách cho phép chất lỏng thấm vào bất kỳ khe hở, vết nứt hoặc độ xốp nào trên bề mặt hoặc bên trong vật liệu. Quá trình kiểm tra thẩm thấu chất lỏng này tạo ra dấu hiệu rõ ràng về khuyết tật, làm cho chúng trở nên dễ dàng nhận biết.

Thử nghiệm thâm nhập chất lỏng thường sử dụng chất thẩm thấu có độ nhớt thấp, giúp chúng thấm vào các vùng khuyết tật một cách hiệu quả. Sau khi chất lỏng đã thấm vào những khu vực cần kiểm tra, chất lỏng này sẽ được làm khô hoặc được phủ một lớp chất hiện hình, tạo nên một dấu hiệu rõ ràng trên bề mặt của vật liệu. Điều này giúp xác định vị trí và kích thước của các khiếm khuyết một cách chính xác.

Phương pháp kiểm tra thâm nhập chất lỏng có thể thực hiện với các loại chất thẩm thấu khác nhau, bao gồm cả chất thẩm thấu có thể loại bỏ bằng dung môi, chất thẩm thấu có thể rửa được bằng nước, hoặc chất thẩm thấu sau nhũ tương. Sự lựa chọn giữa các loại chất thẩm thấu này phụ thuộc vào yêu cầu cụ thể của ứng dụng kiểm tra và tính chất của vật liệu.

Thử nghiệm chụp ảnh phóng xạ neutron (NR)

Thử nghiệm chụp ảnh phóng xạ neutron (NR) là một phương pháp kiểm tra không phá hủy mạnh mẽ, sử dụng chùm neutron năng lượng thấp để thẩm thấu và xuyên qua các vật liệu. Điều đặc biệt là, trong khi chùm tia neutron này dường như là trong suốt khi tiếp xúc với vật liệu kim loại, nó lại tương tác mạnh mẽ với hầu hết các vật liệu hữu cơ.

Quá trình NR cho phép tạo ra hình ảnh chi tiết về cấu trúc nội bộ của vật liệu, đặc biệt là đối với các thành phần hữu cơ như nhựa, gỗ, và các composite hữu cơ-kim loại. Chùm neutron thấp năng lượng không chỉ thẩm thấu vào vật liệu mà còn tương tác với các hạt trong đó, tạo ra hình ảnh chính xác về cấu trúc và các thành phần cấu trúc bên trong.

Thử nghiệm NR có nhiều ứng dụng quan trọng, đặc biệt là trong việc kiểm tra và đánh giá chất lượng của các vật liệu cấu trúc, đồng thời giúp phát hiện và xác định các sai sót nhỏ, vết nứt, hay kết cấu không đồng đều. Đối với các ngành công nghiệp chế tạo, xây dựng, và y tế, thử nghiệm NR là một công cụ quan trọng để đảm bảo tính toàn vẹn và an toàn của sản phẩm và cấu trúc, đồng thời giảm thiểu rủi ro tai nạn và hư hại trang thiết bị. Sự kết hợp giữa khả năng thẩm thấu và tương tác mạnh mẽ của neutron năng lượng thấp làm cho NR trở thành một công nghệ NDT tiên tiến và đa dạng có ảnh hưởng tích cực trong nhiều lĩnh vực ứng dụng.

Lời kết

Phương pháp kiểm tra không phá hủy (NDT) đã trở thành trụ cột không thể thiếu trong việc đảm bảo chất lượng, an toàn và hiệu suất của các vật liệu, sản phẩm, và cấu trúc trong nhiều lĩnh vực công nghiệp hiện đại. Các phương pháp NDT không chỉ mang lại những lợi ích rõ ràng trong việc phát hiện các khiếm khuyết và đánh giá vật liệu mà còn giảm thiểu rủi ro gây hư hại và tiết kiệm chi phí bảo dưỡng. Các phương pháp NDT không chỉ giúp nâng cao chất lượng sản phẩm và cấu trúc mà còn đóng vai trò quan trọng trong quá trình bảo trì định kỳ, tăng cường an toàn và giảm thiểu rủi ro tai nạn. Sự tiện lợi, linh hoạt, và độ chính xác của chúng đã làm cho NDT trở thành công cụ không thể thiếu trong nền công nghiệp ngày nay, đóng góp tích cực vào sự phát triển và bền vững của nhiều lĩnh vực khác nhau. Nếu bạn quan tâm hãy truy cập vào Website COMIT hoặc Fanpage để biết thêm nhiều chi tiết.