Tất tần tật về kiểm tra không phá hủy (NDT) phần 1

Thử nghiệm đóng một vai trò không thể phủ nhận trong mọi quy trình sản xuất, đặc biệt là trong việc đảm bảo chất lượng của sản phẩm cuối cùng. Qua việc kiểm tra và đánh giá, thử nghiệm giúp đảm bảo rằng sản phẩm đáp ứng được các yêu cầu kỹ thuật và hoạt động hiệu quả trong môi trường dịch vụ cụ thể. Trong thực tế, có nhiều phương pháp phân loại các kỹ thuật kiểm thử, nhưng một trong những phân loại phổ biến nhất là chia thành thử nghiệm phá hủy và thử nghiệm không phá hủy. Trong bài viết này, chúng ta sẽ tập trung vào việc giải thích khái niệm và ứng dụng của thử nghiệm không phá hủy (NDT). Thử nghiệm không phá hủy (Non-Destructive Testing – NDT) là quá trình kiểm tra, đánh giá và kiểm soát chất lượng của vật liệu hoặc sản phẩm mà không gây tổn thương hay phá hủy chúng.

Kiểm tra không phá hủy là gì?

Kiểm tra không phá hủy (NDT – Non-Destructive Testing) là một phương pháp thử nghiệm không làm thay đổi cấu trúc hoặc tính chất của vật liệu hoặc sản phẩm được thử nghiệm. Thử nghiệm không phá hủy nhắm đến việc đánh giá các đặc tính của vật liệu hoặc sản phẩm mà không gây tổn thương hoặc hỏng hóc đến chúng. Trong thử nghiệm không phá hủy, các kỹ thuật được sử dụng để đánh giá các đặc tính như độ bền, tính toàn vẹn, bề ngoại, khả năng chống ăn mòn, dẫn điện, chống mài mòn, độ dẻo dai và nhiều đặc tính khác của sản phẩm hoặc vật liệu. Các kỹ thuật này bao gồm phương pháp như siêu âm, phát hiện bằng tia X, kiểm tra bằng dòng điện từ, kiểm tra bằng tia gamma, và nhiều kỹ thuật khác. Kiểm tra không phá hủy còn được biết đến dưới các thuật ngữ như đánh giá không phá hủy, phân tích không phá hủy và kiểm tra không phá hủy.

Một điểm lợi ích quan trọng của thử nghiệm không phá hủy là sau khi sản phẩm hoặc vật liệu đã trải qua quy trình này, chúng vẫn có thể sử dụng được mà không gây ra bất kỳ hậu quả tổn hại nào đến chúng. Điều này làm cho thử nghiệm không phá hủy trở thành một công cụ hữu ích trong việc đánh giá sự an toàn và tính đáng tin cậy của sản phẩm mới hoặc sản phẩm đã có trong sử dụng.

Trong một số trường hợp đơn giản, việc sử dụng một phương pháp thử nghiệm không phá hủy đơn lẻ có thể đủ để đáp ứng yêu cầu. Tuy nhiên, trong nhiều trường hợp phức tạp hơn, việc kết hợp các kỹ thuật và phương pháp thử nghiệm là cần thiết để thu thập thông tin chi tiết về các đặc tính cụ thể của sản phẩm hoặc vật liệu.

Sự khác biệt giữa thử nghiệm không phá hủy và thử nghiệm phá hủy

Sự đối lập giữa thử nghiệm không phá hủy và thử nghiệm phá hủy không chỉ dừng lại ở mức độ mục tiêu, mà còn mở rộng sang những khác biệt đáng chú ý trong việc áp dụng và mục đích cốt lõi của từng phương pháp. Bằng cách so sánh và phân tích các yếu tố quan trọng, ta có thể hiểu rõ hơn về sự tương đồng và sự khác biệt giữa chúng:

Mục đích

Mục tiêu của mỗi loại thử nghiệm là đảm bảo tính an toàn của sản phẩm. Tuy nhiên, mục đích của thử nghiệm phá hủy là khám phá các giới hạn hoạt động của sản phẩm thông qua các phương pháp như thử nghiệm độ mỏi và độ bền kéo. Trái lại, trong NDT chúng ta đánh giá liệu một sản phẩm mới hoặc đã được sử dụng có đáng tin cậy trong môi trường hoạt động hay không. Ngoài ra, chúng ta cũng có thể sử dụng NDT để đo lường mức độ hao mòn, ví dụ như việc sử dụng siêu âm để đo độ dày của lớp mạ trên các tàu thủy.

Hiệu quả chi phí

Tính hiệu quả chi phí của thử nghiệm không phá hủy so với thử nghiệm phá hủy có thể được thấy thông qua hai khía cạnh quan trọng.

Đầu tiên, phương pháp không phá hủy không làm hỏng mẫu thử. Sau khi tiến hành kiểm tra bằng NDT, sản phẩm vẫn giữ được tính nguyên vẹn và có thể được sử dụng ngay lập tức mà không cần đến sự thay đổi hay sửa chữa.

Thứ hai, NDT có khả năng phát hiện các vấn đề tiềm ẩn trong các thiết bị hoạt động, như bình áp lực, và đưa ra đề xuất về việc thay thế trước khi xảy ra sự cố. Điều này giúp tránh được các chi phí không mong muốn do hỏng hóc, chi phí mà thường lớn hơn đáng kể so với việc dừng hoạt động tạm thời để thực hiện việc thay thế một bộ phận theo kế hoạch. Như vậy, việc sử dụng phương pháp không phá hủy không chỉ giúp tiết kiệm chi phí về việc thử nghiệm mà còn giúp tiết kiệm các chi phí không dự định trước liên quan đến sự cố và sửa chữa.

Thời gian

Trong quá trình tiến hành kiểm tra, thời gian là một yếu tố quan trọng và ở đây, thử nghiệm không phá hủy (NDT) lại tỏ ra hiệu quả hơn. Phương pháp phá hủy đặt ra thời gian thực hiện nhiều hơn, chủ yếu do các quy trình thử nghiệm này thường làm thủ công và ít có khả năng tự động hóa hơn. Các quy trình này cũng đòi hỏi thời gian chuẩn bị và thời gian kiểm tra dài hơn.

Trong khi đó, NDT thậm chí không đòi hỏi phải tháo rời các bộ phận khỏi máy móc, từ đó tiết kiệm thời gian quý báu. Đối với thử nghiệm phá hủy, quá trình thử nghiệm thường phải tạm dừng hoặc dừng hoạt động của máy móc, điều này làm tăng thời gian ngừng hoạt động một cách đáng kể.

Lãng phí

Quá trình thử nghiệm phá hủy đôi khi dẫn đến lãng phí không thể phục hồi được đối với sản phẩm thử nghiệm. Có những trường hợp, sản phẩm hoặc máy móc phải bị loại bỏ toàn bộ sau khi trải qua quá trình này. Các phương pháp phá hủy như thử nghiệm độ bền kéo, thử nghiệm uốn cong 3 điểm, thử nghiệm va đập và thử nghiệm thả rơi là những ví dụ điển hình về lãng phí trong quá trình thử nghiệm phá hủy. Ngược lại, thử nghiệm không phá hủy không tạo ra lãng phí tương tự. Mặc dù trong một số trường hợp việc tiêu hủy có thể cần thiết, nhưng trong nhiều trường hợp khác, các phương pháp không phá hủy mang lại kết quả tương đương hoặc thậm chí tốt hơn mà không làm hủy hoại sản phẩm.

Sự an toàn

An toàn là một yếu tố quan trọng trong quá trình thử nghiệm sản phẩm. Thử nghiệm phá hủy thường được tiến hành trước khi sản phẩm được đưa vào sử dụng nhằm xác định giới hạn hoạt động của nó. Tuy nhiên, có những loại sản phẩm như PPE (trang thiết bị bảo hộ cá nhân) cần phải tuân thủ các tiêu chuẩn nghiêm ngặt nhưng không thể chấp nhận được việc thử nghiệm phá hủy đối với các sản phẩm đã được sử dụng.

Trong các tình huống như vậy, phương pháp NDT có thể hữu ích bằng cách giúp chúng ta phát hiện các sản phẩm và bộ phận bị mòn để có thể thay thế chúng. Bằng cách đảm bảo rằng các thiết bị quan trọng vẫn hoạt động trong giới hạn an toàn mong muốn, chúng ta có thể giảm thiểu số lượng sự cố liên quan đến an toàn.

Độ tin cậy của kết quả

Độ tin cậy của kết quả từ cả thử nghiệm phá hủy và không phá hủy đều được coi là cao. Thử nghiệm phá hủy thường chỉ kiểm tra một số lượng nhỏ các mẫu (lấy mẫu theo lô), trong khi thử nghiệm không phá hủy có khả năng kiểm tra toàn bộ lô sản phẩm. Ngoài ra, NDT cũng là một phương pháp thay thế hiệu quả để phát hiện các điểm yếu và khuyết điểm trong một bộ phận mà không gây tổn hại đến sản phẩm.

Phương pháp kiểm tra không phá hủy

Kiểm tra trực quan

Phương pháp kiểm tra trực quan vẫn là một trong những phương pháp NDT phổ biến nhất trong mọi lĩnh vực công nghiệp. Nó tập trung vào việc kỹ lưỡng quan sát mẫu vật và phát hiện ra các khuyết tật có thể nhìn thấy được bằng mắt thường. Đây là một phương pháp nhanh chóng và thực tế để đánh giá chất lượng sản phẩm ở mọi giai đoạn của quá trình sản xuất cũng như trong quá trình sử dụng. Bằng cách sử dụng kiểm tra trực quan, chúng ta có thể phát hiện sự ăn mòn, vết nứt, khuyết tật hàn, biến dạng, và nhiều vấn đề khác. Tất cả những gì chúng ta cần là các công cụ đơn giản như thước kẻ, thước đo, hoặc máy ảnh.

Trong những trường hợp mà kiểm tra trực quan trở nên khó khăn hoặc môi trường nguy hiểm, sử dụng máy bay không người lái có thể là một giải pháp hữu ích. Thực tế, nhiều ngành công nghiệp đang áp dụng trí tuệ nhân tạo và học máy để cải thiện hiệu suất của kiểm tra trực quan. Ví dụ, công nghệ này đang được sử dụng rộng rãi trong việc duy trì và kiểm tra băng tải, con lăn và các phần cố định khác trong hệ thống băng tải.

Ưu điểm của kiểm tra trực quan

- An toàn: Phương pháp này đảm bảo an toàn cho người thực hiện và không đưa ra nguy cơ đối với sản phẩm hoặc môi trường làm việc.

- Thuận tiện: Với việc sử dụng các công cụ cầm tay đơn giản như thước kẻ, thước đo, hoặc máy ảnh, kiểm tra trực quan trở nên dễ dàng và linh hoạt.

- Hiệu quả: Phương pháp này mang lại kết quả nhanh chóng và chính xác, giúp tiết kiệm thời gian và công sức trong quá trình đánh giá sản phẩm.

- Tiết kiệm chi phí: Không đòi hỏi các thiết bị đắt tiền hay chi phí vận hành lớn, kiểm tra trực quan là một phương pháp tiết kiệm và hiệu quả về mặt kinh tế.

- Dễ dàng đào tạo: Việc đào tạo nhân viên để thực hiện kiểm tra trực quan thường rất đơn giản và nhanh chóng, không đòi hỏi nhiều kỹ năng đặc biệt.

- Tối thiểu hoặc không có thời gian chết: Quá trình kiểm tra không gây ra sự gián đoạn lớn trong quá trình sản xuất hoặc hoạt động của hệ thống.

- Yêu cầu chuẩn bị tối thiểu hoặc không cần chuẩn bị từng phần: Kiểm tra trực quan không đòi hỏi sự chuẩn bị phức tạp hoặc các bước chuẩn bị chi tiết từng phần, giúp tối ưu hóa quá trình kiểm tra.

Nhược điểm của kiểm tra trực quan

- Hạn chế về phạm vi: Phương pháp này chỉ có thể phát hiện các khuyết tật ở mặt bề mặt sản phẩm, không thể xâm nhập vào cấu trúc bên trong để phát hiện các lỗi ẩn.

- Dễ hiểu nhầm: Có nguy cơ cao cho việc hiểu nhầm hoặc bỏ sót các lỗi do sự tưởng tượng hay thiếu hiểu biết về tiêu chuẩn kiểm tra.

- Khả năng phát hiện hạn chế: Kiểm tra trực quan có thể không phát hiện các khuyết tật nhỏ hoặc không đồng đều mà không có sự hỗ trợ từ các công cụ quang học bổ sung.

Kiểm tra siêu âm

Phương pháp kiểm tra siêu âm tiếp tục là một trong những phương pháp kiểm tra không phá hủy phổ biến sau kiểm tra trực quan. Trong quá trình này, máy phát tạo ra sóng âm với tần số cao được dùng để truyền qua vật thể được kiểm tra. Tần số của sóng thường dao động từ 1 đến 10 MHz. Khi sóng gặp phải sự thay đổi về mật độ của vật liệu, nó sẽ bị biến dạng. Các biến đổi này trong sóng được ghi lại bởi máy thu.

Sau đó, thiết bị sẽ phân tích và đo sóng nhận được để xác định bản chất và độ sâu của các khuyết tật. Nó cũng có thể tính toán độ dày của mẫu bằng cách chia tốc độ sóng trong vật liệu cho thời gian di chuyển. Có nhiều loại kiểm tra siêu âm, mỗi loại phù hợp với các lĩnh vực ứng dụng và có những ưu điểm riêng. Bao gồm kiểm tra xung-echo, kiểm tra ngâm, kiểm tra sóng dẫn hướng, kiểm tra mảng pha siêu âm và một số phương pháp khác. Phương pháp này cho phép chúng ta xác định các khuyết tật như vết nứt, trầy xước, mỏng, rỗ và ăn mòn trong vật liệu một cách hiệu quả thông qua việc phân tích sóng siêu âm.

Ưu điểm của kiểm tra siêu âm

- Tốc độ: Quá trình kiểm tra siêu âm diễn ra nhanh chóng, giúp tiết kiệm thời gian trong quá trình đánh giá sản phẩm.

- Dễ dàng lau dọn: Không tạo ra chất thải độc hại hoặc cần phải xử lý đặc biệt, việc lau dọn sau quá trình kiểm tra siêu âm trở nên đơn giản.

- Độ tin cậy: Phương pháp này đáng tin cậy và mang lại kết quả chính xác trong việc phát hiện khuyết tật.

- Thuận tiện cầm tay: Thiết bị kiểm tra siêu âm thường nhỏ gọn và dễ di chuyển, giúp người sử dụng thực hiện kiểm tra một cách thuận tiện.

- An toàn và sử dụng dễ dàng: Không gây ra nguy cơ cho người sử dụng và không đòi hỏi kỹ thuật đặc biệt, phương pháp này an toàn và dễ sử dụng.

- Độ chính xác và nhạy cảm: Có khả năng phát hiện các khuyết tật nhỏ và cung cấp thông tin về độ dày của vật liệu một cách chính xác.

- Phát hiện khuyết tật bề mặt và dưới bề mặt: Khả năng phát hiện các lỗi ẩn dưới bề mặt và bề mặt của vật liệu, giúp cải thiện chất lượng sản phẩm.

- Xác định các khuyết tật nhỏ không thể nhìn thấy bằng mắt thường: Có thể phát hiện và xác định các khuyết tật nhỏ không thể nhìn thấy bằng mắt thường, từ đó giúp cải thiện quá trình sản xuất và bảo trì.

Nhược điểm của kiểm tra siêu âm

- Yêu cầu đào tạo: Việc thực hiện kiểm tra siêu âm đòi hỏi một quá trình đào tạo kỹ thuật đặc biệt để đảm bảo người thực hiện có đủ kỹ năng và hiểu biết.

- Yêu cầu bề mặt nhẵn: Đối với việc thực hiện kiểm tra siêu âm một cách hiệu quả, bề mặt của vật liệu cần phải được làm phẳng và đồng đều để không làm giảm hiệu suất của quá trình kiểm tra.

- Khó sử dụng với vật liệu mỏng: Phương pháp này có thể gặp khó khăn khi áp dụng vào các vật liệu có độ dày nhỏ, do không đủ dễ dàng để truyền sóng siêu âm qua chúng.

- Phức tạp với hình dạng phức tạp: Các bộ phận có hình dạng phức tạp có thể tạo ra thách thức trong việc định vị và phát hiện khuyết tật bằng kiểm tra siêu âm.

- Yêu cầu kiến thức về tốc độ truyền sóng: Để có kết quả chính xác, người thực hiện cần phải biết tốc độ truyền sóng của vật liệu thử nghiệm để điều chỉnh thiết bị phù hợp.

- Cần có bộ ghép: Đối với các vật liệu khó truyền sóng, việc sử dụng bộ ghép là cần thiết để đảm bảo việc truyền sóng siêu âm diễn ra một cách trơn tru từ máy phát đến mẫu.

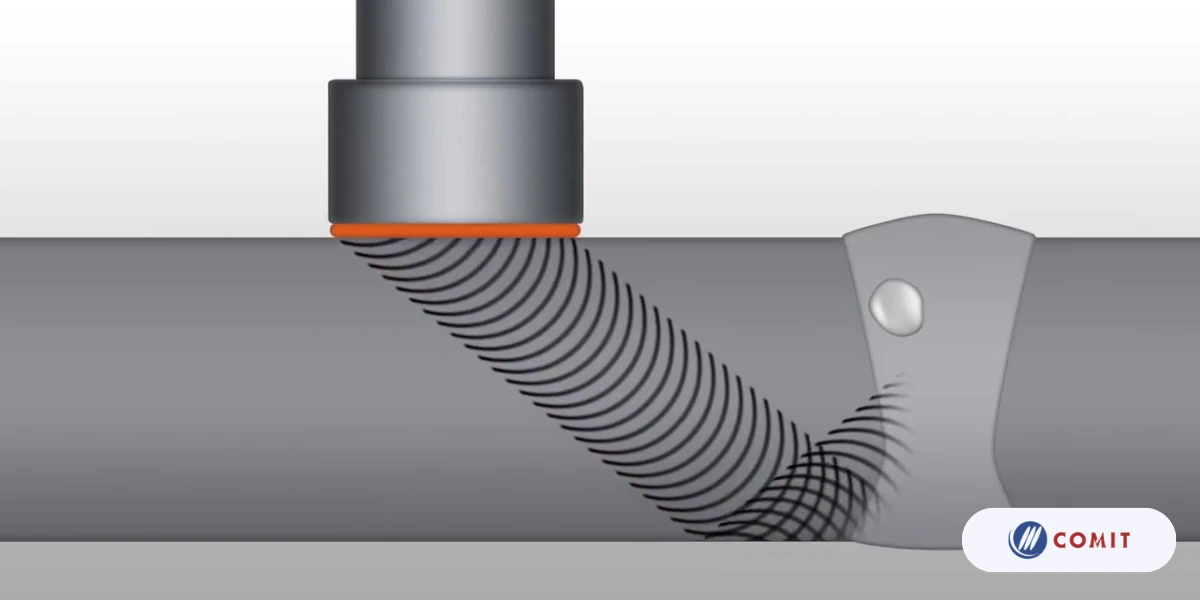

Thử nghiệm thẩm thấu chất lỏng

Kiểm tra thẩm thấu chất lỏng là một phương pháp thử nghiệm không phá hủy khá phổ biến được áp dụng để xác định các khuyết tật ở mức độ bề mặt của vật liệu. Quy trình này bắt đầu bằng việc chất lỏng có độ nhớt thấp (gọi là chất thẩm thấu) được thấm vào các khuyết tật bề mặt như vết nứt, rạn nứt, và lỗ trống. Sau đó, chất lỏng dư thừa được lau sạch và mẫu thử được để ở trong một khoảng thời gian nhất định (gọi là thời gian lưu chất thẩm thấu). Tiếp theo, người kiểm tra sẽ áp dụng một chất phát triển để cho phép chất thẩm thấu di chuyển lên bề mặt. Mẫu vật sau đó được để trong một khoảng thời gian quy định (gọi là thời gian dừng của chất phát triển).

Sau đó, thanh tra thực hiện kiểm tra bề mặt. Nếu thuốc nhuộm có thể nhìn thấy được, thì có thể thực hiện kiểm tra bằng mắt thường. Trong trường hợp sử dụng thuốc nhuộm huỳnh quang, cần có ánh sáng đen để thực hiện kiểm tra. Phương pháp này cho phép chúng ta phát hiện các điểm không liên tục trên bề mặt như vết nứt, độ xốp, đường nối, vòng và rò rỉ một cách hiệu quả.

Ưu điểm của thử nghiệm thẩm thấu chất lỏng

- Linh hoạt với nhiều loại vật liệu: Phương pháp này có thể áp dụng cho đa dạng vật liệu mà không cần phải quan tâm đến các đặc tính như từ tính, độ dẫn điện, hay loại kim loại/phi kim loại.

- Phát hiện khuyết điểm nhỏ: Có khả năng phát hiện các khuyết điểm nhỏ như vết nứt chân tóc một cách hiệu quả.

- Thích hợp cho hình học phức tạp: Phương pháp này có thể áp dụng cho các hình dạng phức tạp của các bộ phận một cách hiệu quả.

- Chi phí thấp: Phương pháp này có chi phí thấp hơn so với một số phương pháp kiểm tra khác.

- Kiểm tra khu vực lớn: Có khả năng kiểm tra các khu vực rộng lớn một cách hiệu quả.

- Tiện lợi cầm tay: Thiết bị thực hiện phương pháp này thường nhỏ gọn và dễ di chuyển, giúp việc kiểm tra trở nên thuận tiện.

- Dễ sử dụng: Phương pháp này đơn giản và dễ dàng để thực hiện mà không đòi hỏi kỹ năng chuyên môn cao.

Nhược điểm của thử nghiệm thẩm thấu chất lỏng

- Không biết được độ sâu của khuyết tật: Phương pháp này không cung cấp thông tin về độ sâu của các khuyết tật được phát hiện trên bề mặt vật liệu.

- Nguy cơ tiếp xúc với khói độc: Có nguy cơ tiếp xúc với các khói độc phát sinh từ quá trình thử nghiệm, đặc biệt là khi sử dụng các chất hóa học.

- Không thể xác định các khuyết tật dưới bề mặt: Phương pháp này chỉ tập trung vào việc phát hiện các khuyết tật ở mức độ bề mặt, không thể xác định được các khuyết tật ẩn dưới bề mặt.

- Không hoạt động với vật liệu xốp: Phương pháp này không thích hợp để kiểm tra các vật liệu xốp do chất thẩm thấu không thể thấm qua chúng một cách hiệu quả.

- Tốn thời gian: Quá trình thử nghiệm thường kéo dài hơn 30 phút, làm tăng thời gian yêu cầu cho quá trình kiểm tra.

- Vận hành lộn xộn và yêu cầu vệ sinh trước và sau khi thực hiện: Cần phải tiến hành các bước vận hành lộn xộn và công việc vệ sinh trước và sau quá trình thử nghiệm, làm tăng sự phức tạp của quy trình.

- Liên quan đến việc xử lý hóa chất và có nguy cơ an toàn: Sử dụng hóa chất trong quá trình thử nghiệm tạo ra nguy cơ cho sức khỏe và môi trường, cũng như tạo ra các vấn đề an toàn trong quá trình xử lý và vận chuyển hóa chất.

Xem tiếp phần 2