Thử nghiệm vật liệu mới dùng trong tên lửa

Trong lĩnh vực nghiên cứu và phát triển công nghệ quân sự, các nhà khoa học liên tục đặt ra mục tiêu tìm kiếm và phát triển các vật liệu mới thay thế cho những vật liệu truyền thống, nhằm mục đích làm giảm trọng lượng, chi phí sản xuất và tăng cường độ bền cho các thiết bị quân sự. Vì thế, các hoạt động thử nghiệm và kiểm tra chất lượng trở nên vô cùng quan trọng và không thể thiếu trong quá trình phát triển và sản xuất các thiết bị quân sự này.

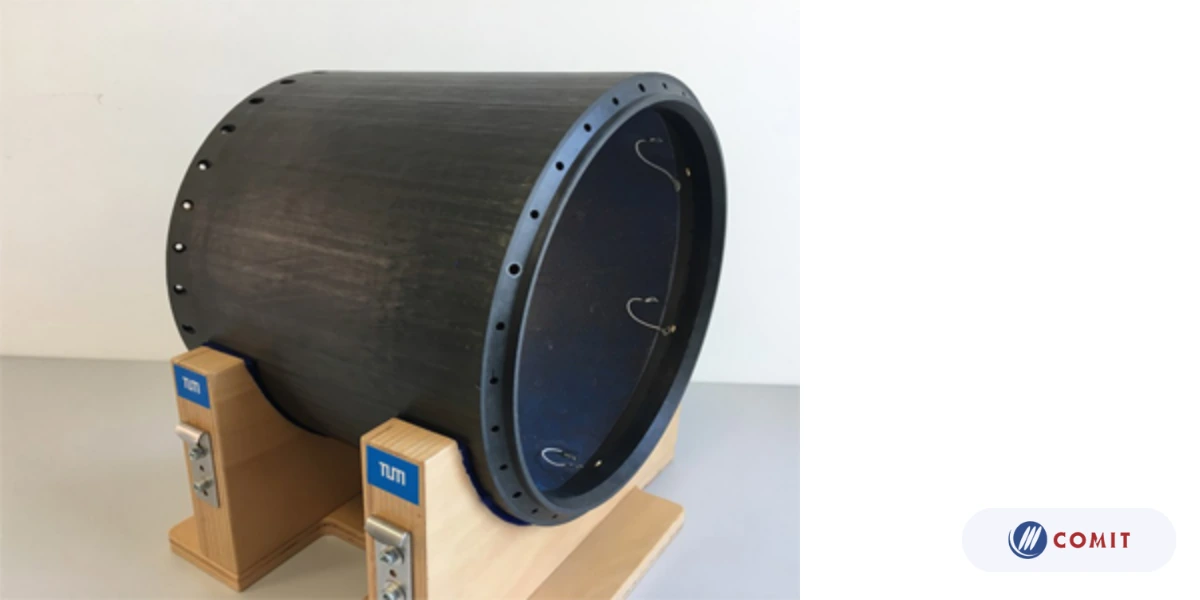

Mô-đun CFRP giảm trọng lượng của tên lửa

Bằng cách sử dụng hiệu suất cơ và nhiệt của sợi carbon / PEEK, Đại học Kỹ thuật Munich đã thay thế một mô-đun tên lửa nhôm bằng một giải pháp thay thế là composite nhẹ hơn 40%. Điều này đánh dấu sự xuất hiện của mô-đun polyme gia cố bằng sợi carbon (CFRP) đầu tiên mà TUM chế tạo trong chương trình Thử nghiệm Tên lửa cho Sinh viên Đại học (REXUS). Mô-đun này đã giảm trọng lượng của tên lửa hơn 40%. Việc giảm trọng lượng đáng kể như vậy mở ra nhiều lựa chọn tiết kiệm chi phí cho nhiệm vụ, bao gồm tăng tải trọng, đạt được độ cao apoge lớn hơn, hoặc giảm mức tiêu thụ nhiên liệu.

Mô-đun CFRP là gì? Mô-đun CFRP là viết tắt của “Carbon Fiber Reinforced Polymer Module” (Mô-đun Gia cường Polyme Sợi Carbon) là một thành phần hoặc mảnh ghép trong cấu trúc của một hệ thống hoặc sản phẩm được làm bằng polyme gia cường bằng sợi carbon. Cấu trúc này thường được sử dụng trong các ứng dụng yêu cầu tính cơ học cao và trọng lượng nhẹ, bao gồm trong ngành hàng không và không gian, ô tô, thể thao xe đạp, và nhiều ứng dụng công nghệ cao khác. Sử dụng sợi carbon làm chất liệu gia cường giúp cải thiện độ cứng và độ bền của sản phẩm cuối cùng, trong khi vẫn giữ được trọng lượng thấp và tính linh hoạt cao.

Mô-đun tên lửa của TUM là một phần của tên lửa nghiên cứu REXUS, được thiết kế để bay đến độ cao tối đa khoảng 80-100 km, với tốc độ thẳng đứng tối đa khoảng 1.200 m/s và gia tốc tối đa khoảng 20G. Do đó, hình dạng của mô-đun đã được xác định trước, bao gồm cả yêu cầu về độ dày của thành và đạt được độ cứng tương tự như phiên bản nhôm.

Quy trình sản suất modul

Quy trình sản xuất mô-đun là một quá trình kỹ thuật phức tạp, đòi hỏi sự kết hợp tinh tế giữa nhiều công nghệ và vật liệu khác nhau. Bắt đầu từ việc tạo ra các vòng từ hạt PEEK 450CA30 LFT của Victrex plc, mỗi hạt chứa sợi carbon có chiều dài khoảng 2-3 mm. Động thái đầu tiên trong quá trình này là đặt máy ép ở nhiệt độ cao, lên đến 390 ° C, sau đó nén chặt vật liệu với mức lực gia tăng dần từ 50 đến 200 kN. Quá trình nén kết thúc với việc làm nguội và hạ nhiệt ở mức 100˚C.

Tiếp theo, vỏ của mô-đun được tạo ra từ sợi carbon đơn hướng Tenax và băng PEEK của Tenax, sử dụng thiết bị TP-AFP của AFPT GmbH. Phương pháp này cho phép hợp nhất trực tiếp của băng nhựa nhiệt dẻo ở nhiệt độ phòng vào các vòng đầu vào tải CFRP mà không cần sử dụng nồi hấp. Sự hợp nhất trực tiếp này loại bỏ cần phải thêm các chốt hoặc chất kết dính cơ học, giảm bớt phức tạp và chi phí của quy trình.

Một thách thức kỹ thuật mới xuất phát khi phải tích hợp FOS (Optical Fiber Sensors) vào mô-đun. Mặc dù nhóm TUM đã có kinh nghiệm trong việc sử dụng FOS trong nhựa dẻo, thử thách mới là tích hợp chúng vào tấm ghép composite và sử dụng quy trình AFP bằng nhựa nhiệt dẻo. Tuy nhiên, nhóm đã vượt qua thách thức này và đạt được hiệu suất bay đáng chú ý, mở ra những tiềm năng mới cho ứng dụng FOS trong các sản phẩm composite phức tạp.

Cuối cùng, mô-đun không chỉ đơn thuần là một khối chất lượng cao, mà còn kết hợp một vách ngăn riêng biệt, chơi vai trò quan trọng như một tấm lắp cho các thiết bị đo lường. Vách ngăn này được tạo thành từ một tấm organosheet phẳng, được nhiệt luyện thành hình dạng mái vòm, và cũng được cấu tạo từ cùng một loại vật liệu sợi carbon / PEEK như hình trụ của mô-đun, tạo ra sự đồng nhất và đồng bộ trong cấu trúc và hiệu suất của toàn bộ sản phẩm.

Các bài thử nghiệm chất lượng

Quá trình kiểm tra chất lượng của mô-đun là một quá trình phức tạp và cẩn thận, được tiến hành thông qua một loạt các bài thử nghiệm kỹ lưỡng, mô phỏng chi tiết và đánh giá toàn diện, nhằm đảm bảo rằng sản phẩm cuối cùng đạt được hiệu suất tối ưu và đáng tin cậy. Bước đầu tiên trong quá trình này là kiểm tra các vật liệu ở cả nhiệt độ phòng và nhiệt độ tối đa là 135 ° C. Sử dụng tủ thử nghiệm môi trường, các chuyên gia thực hiện các bài thử nghiệm về nhiệt độ và độ ẩm để đảm bảo rằng các vật liệu được sử dụng đáp ứng được các tiêu chuẩn chất lượng và độ bền cần thiết.

Dữ liệu từ các bài thử nghiệm ban đầu sau đó được sử dụng làm cơ sở cho quá trình mô phỏng và thiết kế tiếp theo. Từ những thông tin này, chúng ta có thể lựa chọn các phương pháp sản xuất phù hợp nhất để tối ưu hóa khả năng chống chịu và hiệu suất của mô-đun. Phân tích cấu trúc bằng phần tử hữu hạn đã đóng vai trò quan trọng trong việc tối ưu hóa bố trí lớp laminate. Kết quả của quá trình này là một cấu trúc lớp laminate đối xứng, với tổng cộng 34 lớp. Khi mô-đun được sản xuất hoàn thiện, nó được đưa qua các bài thử nghiệm toàn diện để đảm bảo tính hoàn chỉnh và đáng tin cậy.

Để đảm bảo rằng mô-đun đáp ứng được các yêu cầu về tải trọng và điều kiện bay, bao gồm bay đến độ cao tối đa 80-100 km với tốc độ thẳng đứng tối đa khoảng 1.200 m/s và gia tốc tối đa khoảng 20G, một hệ thống thử nghiệm rung xóc đã được sử dụng. Hệ thống này kiểm tra rung động của mô-đun từ 0 đến 300 Hz với mức tần số 0,083 g^2/Hz, đảm bảo rằng mô-đun có khả năng hoạt động ổn định và hiệu quả trong mọi điều kiện bay có thể xảy ra.

Hy vọng thông tin trong bài viết đã giúp bạn biết được sâu hơn về thử nghiệm vật liệu mới dùng trong tên lửa. Nếu bạn quan tâm đến sản phẩm của chúng tôi, xin vui lòng truy cập vào trang website COMIT và Fanpage của chúng tôi.