Tìm hiểu về một số phương pháp thử nghiệm sản phẩm mới

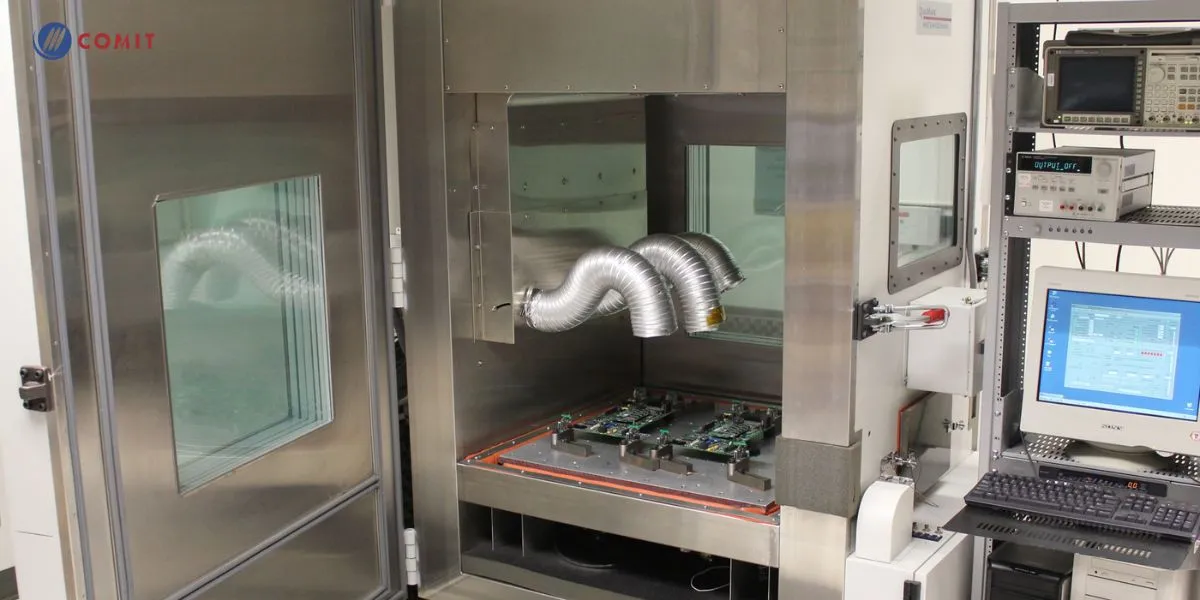

Trong nhiều thập kỷ, chất lượng sản phẩm đã thường được đánh giá thông qua các bài thử nghiệm môi trường như thử nghiệm rung động, chu kỳ nhiệt, sốc cơ học và sốc nhiệt. Tuy nhiên, gần đây, có một xu hướng đáng chú ý trong việc cải thiện chất lượng sản phẩm hơn nữa. Đó là sự ra đời và sử dụng ngày càng phổ biến của phương pháp thử nghiệm sản phẩm HALT (Highly Accelerated Life Testing) và HASS (Highly Accelerated Stress Screening). Cả hai phương pháp này đang dần thay thế các phương pháp thử nghiệm rung và nhiệt truyền thống, nhằm đáp ứng các mục tiêu chất lượng của thị trường ngày nay. Cùng COMIT tìm hiểu kỹ hơn về 2 phương pháp này nhé!

Nhu cầu nâng cao chất lượng sản phẩm

Trên nhiều thị trường tiêu dùng, công nghiệp và quân sự, một trong những xu hướng phổ biến nhất hiện nay là nhu cầu ngày càng cao về chất lượng sản phẩm. Trong các thị trường tiêu dùng, việc sản phẩm bị lỗi có thể gây tổn thất về uy tín và doanh số bán hàng của nhà sản xuất, và mất điều này có thể mất nhiều năm để phục hồi. Trong lĩnh vực công nghiệp, tỷ lệ lỗi cao có thể dẫn đến các cuộc gọi dịch vụ tại chỗ đắt đỏ và ảnh hưởng đến hoạt động sản xuất. Trong lĩnh vực quân sự, lỗi sản phẩm có thể gây ra thiệt hại nặng nề đến nhân mạng.

Mặc dù nhu cầu về chất lượng ngày càng tăng, nhưng sự phát triển này cũng đặt ra nhiều thách thức trong việc duy trì các mức chất lượng hiện có. Một trong những thách thức lớn nhất là sự phụ thuộc ngày càng tăng đối với các nhà thầu phụ trong quá trình sản xuất. Điều này có nghĩa là nhà sản xuất chính không có kiểm soát trực tiếp đối với việc sản xuất sản phẩm, khi họ phụ thuộc vào các nhà thầu phụ và nhà cung cấp.

Sự phụ thuộc này có thể làm suy yếu sự kiểm soát của nhà sản xuất đối với chất lượng sản phẩm. Trong trường hợp sản phẩm bị lỗi, khách hàng thường sẽ đổ lỗi cho nhà sản xuất, người phải chịu trách nhiệm về chất lượng sản phẩm. Một thách thức khác là sự giảm số lượng kỹ sư có kinh nghiệm trong lĩnh vực kiểm soát chất lượng và bảo đảm chất lượng tại các công ty sản xuất. Việc nhiều kỹ sư có kinh nghiệm nghỉ hưu hoặc được thay thế bằng các kỹ sư trẻ kém kinh nghiệm cũng góp phần làm gia tăng khó khăn trong việc duy trì chất lượng sản phẩm.

Thử nghiệm rung xóc và nhiệt độ truyền thống

Thử nghiệm rung xóc và nhiệt độ truyền thống, cùng với hệ thống thử nghiệm rung xóc và tủ thử nghiệm môi trường, đã đóng một vai trò quan trọng trong quá trình phát triển các sản phẩm điện tử và cơ điện đáng tin cậy ngày nay. Tuy nhiên, triết lý cơ bản của phương pháp thử nghiệm này, dựa trên việc xác định một tập hợp các thông số kỹ thuật như nhiệt độ và mức độ rung tối thiểu và tối đa, sau đó thực hiện các thử nghiệm bằng cách chỉ thay đổi một biến tại một thời điểm, có những hạn chế.

Thử nghiệm rung xóc thường được thực hiện trên mỗi trục một cách riêng lẻ. Nếu sản phẩm vẫn hoạt động sau khi được thử nghiệm theo các thông số kỹ thuật, nó được coi là đạt. Tuy nhiên, kết quả đạt này không giúp xác định các điểm yếu nhất trong sản phẩm, và không thể đảm bảo rằng sản phẩm sẽ bền bỉ hơn trong điều kiện thực tế.

Hơn nữa, với sự thay đổi không theo chu kỳ của các biến môi trường và thử nghiệm rung động một chiều, các thông số kỹ thuật thử nghiệm không tương ứng với môi trường hoạt động trong thế giới thực. Do đó, các bài thử nghiệm này không mô phỏng chính xác cách sản phẩm phản ứng khi đưa vào sử dụng.

Tuy các phương pháp thử nghiệm truyền thống đã đóng vai trò quan trọng trong phát triển sản phẩm đáng tin cậy ngày nay, nhưng cách đánh giá của chúng không nhằm mục đích phê phán hoàn toàn phương pháp này. Thay vào đó, việc phát hiện các điểm yếu nhất định trong các thử nghiệm môi trường truyền thống có thể hữu ích trong việc hiểu cách các phương pháp thử nghiệm mới như HALT và HASS hoạt động.

HALT là gì? HALT là viết tắt của “Highly Accelerated Life Testing”, đây là một phương pháp thử nghiệm chất lượng sản phẩm được sử dụng trong quá trình phát triển và sản xuất. Phương pháp này nhằm mục đích tìm ra các điểm yếu của sản phẩm trong điều kiện môi trường khắc nghiệt và nhanh chóng, giúp cải thiện độ tin cậy của sản phẩm.

HASS là gì? HASS là viết tắt của “Highly Accelerated Stress Screening” (Sàng lọc căng thẳng tăng cường). Đây là một phương pháp thử nghiệm được sử dụng để đảm bảo độ tin cậy và chất lượng của sản phẩm trong quá trình sản xuất hàng loạt. Phương pháp này thực hiện các thử nghiệm sàng lọc căng thẳng tăng cường trên các sản phẩm hoặc đơn vị sản xuất nhằm phát hiện và loại bỏ các sản phẩm có khả năng lỗi từ quá trình sản xuất.

Điểm mạnh của HALT và HASS

Thử nghiệm tuổi thọ gia tốc cao

HALT (Highly Accelerated Life Testing) là một phương pháp thử nghiệm mạnh mẽ, thể hiện bằng cách thử nghiệm hoạt động của sản phẩm theo chu kỳ của các biến môi trường như nhiệt độ, sốc, và rung động. Phương pháp này bao gồm thử nghiệm rung xóc đồng thời ở cả ba trục, sử dụng hỗn hợp tần số ngẫu nhiên. Mục tiêu chính của HALT là phá vỡ sản phẩm để xác định các điểm yếu nhất, từ đó cung cấp thông tin cần thiết để cải thiện chất lượng sản phẩm.

Khi sản phẩm bị lỗi trong quá trình thử nghiệm HALT, các thành phần yếu được nâng cấp hoặc gia cố, sau đó sản phẩm được thử nghiệm lại với điều kiện khắc nghiệt hơn. Qua mỗi lần lặp lại, sản phẩm trở nên bền bỉ hơn và chỉ những điểm yếu mới được xác định để cải thiện. Phương pháp này cung cấp thông tin chi tiết về cấu trúc và hiệu suất của sản phẩm, đặc biệt hữu ích đối với các kỹ sư mới làm việc với sản phẩm chưa quen thuộc.

HALT cần được thực hiện trong giai đoạn thiết kế sản phẩm để đảm bảo rằng thiết kế cơ bản là đáng tin cậy. Tuy nhiên, quan trọng là sản phẩm đang được thử nghiệm có thể là nguyên mẫu kỹ thuật thủ công. Đối với Trace, HALT cũng nên được thực hiện trên các đơn vị sản xuất thực tế để đảm bảo rằng chất lượng và độ bền của sản phẩm không giảm khi chuyển từ thiết kế kỹ thuật sang sản xuất.

Mặc dù một số kỹ sư có thể nắm bắt cách tiếp cận này từ góc độ khoa học nhưng coi nó không thực tế về mặt tài chính, nhưng khách hàng đã nhận thấy rằng chi phí của HALT thấp hơn nhiều so với chi phí cho việc xử lý các trường hợp hỏng hóc tại hiện trường, cuộc gọi dịch vụ, thu hồi hàng loạt và mất uy tín do chất lượng sản phẩm kém. Một số khách hàng thậm chí đã tính chi phí cho thử nghiệm HALT như một phần của chi phí nguyên vật liệu ban đầu để đảm bảo rằng thử nghiệm này được tính vào giá thành sản phẩm ngay từ đầu.

Thử nghiệm sàng lọc tác động nhanh

HASS (Highly Accelerated Stress Screening), một dạng viết tắt của HALT, là một phương pháp thử nghiệm sàng lọc liên tục được thực hiện trên các đơn vị sản xuất thông thường. Tại đây, mục tiêu không phải là làm hỏng sản phẩm, mà là để xác minh rằng các đơn vị sản xuất thực tế vẫn hoạt động bình thường khi chịu sự luân chuyển của các biến môi trường được sử dụng trong quá trình thử nghiệm HASS. Các giới hạn được sử dụng trong thử nghiệm HASS dựa trên sự phân tích các thông số HALT nhưng không vượt quá giới hạn hoạt động của sản phẩm.

Tầm quan trọng của thử nghiệm HASS có thể được đánh giá cao khi xem xét kịch bản sản xuất điển hình ngày nay. Bảng mạch được mua từ một nhà cung cấp sử dụng vật liệu mua từ các nhà cung cấp khác. Các thành phần và cụm lắp ráp phụ được lấy từ các nhà sản xuất trên toàn thế giới.

Thường, công đoạn lắp ráp cuối cùng của sản phẩm được thực hiện bởi một nhà thầu phụ. Điều này có nghĩa là chất lượng của sản phẩm cuối cùng phụ thuộc vào chất lượng hoặc sự thiếu hụt của tất cả các thành phần, vật liệu và quá trình là một phần của sản phẩm cuối cùng đó. Các thành phần, vật liệu và quy trình này có thể thay đổi theo thời gian, ảnh hưởng đến chất lượng và độ tin cậy của sản phẩm cuối cùng. Cách tốt nhất để đảm bảo rằng các đơn vị sản xuất tiếp tục đáp ứng các mục tiêu về độ tin cậy là thông qua thử nghiệm HASS.

Lợi ích của thử nghiệm HALT

Các lợi ích của thử nghiệm HALT / HASS có thể được nhìn thấy trong hai trường hợp.

Lắp ráp đèn ô tô

Một nhà sản xuất cụm đèn ô tô (bao gồm đèn pha, đèn phanh và đèn phanh thứ ba) cung cấp một ví dụ rõ ràng về lợi ích của việc sử dụng HALT / HASS trong quá trình phát triển sản phẩm mới.

Một kỹ sư tại công ty này quyết định gửi mẫu sản xuất cho bộ sản phẩm để thực hiện HALT. Kết quả cho thấy rằng thiết bị thử nghiệm không đạt yêu cầu, và sau đó nó đã được thiết kế lại. Khi mẫu được gửi để kiểm tra lại, một quy trình HALT đầy đủ đã được thực hiện, trong đó nguồn điện cho các bóng đèn trong cụm đèn được bật và tắt theo chu kỳ trong suốt quá trình thử nghiệm. Trong quá trình HALT, nhiệt độ đã thay đổi trong phạm vi từ -100°C đến +85°C, với các thông số rung động từ 0 đến 50g rms.

Đồng thời, các đồ gá đặc biệt được tạo ra để giữ các cụm lắp ráp ở cùng một góc độ chính xác và trong các điều kiện chính xác mà chúng sẽ trải qua khi lắp đặt trên xe hơi. Nhà sản xuất đã thực hiện kiểm tra cẩn thận các đơn vị sản xuất thực tế để đảm bảo rằng kết quả thử nghiệm phản ánh chính xác chất lượng sản phẩm.

Các nhà sản xuất ô tô, đã có nhiều năm kinh nghiệm trong việc tiến hành các bài thử nghiệm chất lượng phức tạp, đã thấy thiết lập thử nghiệm và kết quả từ nhà sản xuất cụm đèn này. Họ ấn tượng đến mức đã chọn nhà sản xuất này làm nhà cung cấp chính cho các cụm đèn và bắt đầu yêu cầu HALT từ tất cả các nhà cung cấp của họ.

Bộ nguồn

Một nhà sản xuất bộ nguồn tùy chỉnh, được sử dụng trong hệ thống chuyển mạch viễn thông, đã nhận ra tầm quan trọng của độ tin cậy trong lĩnh vực này. Do đó, họ đã quyết định hợp tác với Trace Labs để thử nghiệm HALT nhằm xác minh và điều chỉnh thiết kế của bộ nguồn của họ. Sau một loạt các lần lặp lại, thiết kế cuối cùng đã đạt được độ tin cậy cao. Các bộ nguồn đã trải qua thử nghiệm HALT với nhiệt độ từ -50°C đến +130°C và mức độ rung dao động từ 0 đến 10g rms.

Tiếp theo, nhà sản xuất đã chuyển từ thiết kế thủ công sang thiết kế sản xuất. Trace Labs đã khuyến nghị thử nghiệm HALT cho các đơn vị sản xuất, nhưng đề xuất này đã bị từ chối.

Kết quả không may là khi các đơn vị sản xuất đầu tiên đưa sản phẩm ra thị trường, đã xảy ra nhiều phàn nàn. Một cuộc kiểm tra sơ bộ đã chỉ ra rằng các đơn vị này có tản nhiệt kém hơn, khung được làm bằng kim loại mỏng hơn và số lượng khung kết cấu đã giảm so với thiết kế kỹ thuật ban đầu.

Hóa ra, trong quá trình phát triển thiết kế sản xuất, nhà sản xuất bộ nguồn đã phản ứng với áp lực về giá từ khách hàng, giảm chi phí cho các khía cạnh khác nhau của thiết kế và đã gây ra sự giảm sút độ tin cậy của sản phẩm ban đầu.

Sau khi phát hiện sự cố nghiêm trọng tại hiện trường, nhà sản xuất đã gửi các đơn vị sản xuất thực tế để thực hiện HALT. Sau năm lần lặp lại, thiết kế của các đơn vị sản xuất đã được điều chỉnh để đạt được độ tin cậy tốt tại hiện trường. Mặc dù chi phí của việc điều chỉnh các đơn vị sản xuất lại tăng lên khoảng 2% so với số tiền quy định trong hợp đồng ban đầu, nhưng khách hàng vẫn sẵn lòng chi trả.

Tuy nhiên, mối quan hệ của nhà cung cấp với khách hàng đã bị ảnh hưởng. Khách hàng yêu cầu kiểm tra HASS 100% đối với tất cả các bộ nguồn từ nhà sản xuất này và không mời họ tham gia vào các RFQ tiếp theo. Toàn bộ vấn đề có thể tránh được nếu nhà sản xuất sẵn lòng chi trả trước chi phí HALT cho các đơn vị sản xuất ban đầu.

Thử nghiệm HALT và HASS đã chứng minh giá trị của mình trong việc cải thiện độ tin cậy của sản phẩm và loại bỏ các lỗi trước khi sản phẩm được triển khai. Mặc dù việc thử nghiệm này có thể tăng chi phí ngắn hạn, nhưng về lâu dài, nó giúp tránh được các tổn thất lớn hơn do sự giảm sút độ tin cậy của sản phẩm.